WLW型往复式真空泵

产品简介

详细信息

WLW型往复式真空泵是W型卧式真空泵的更新换代产品,是获得粗真空的主要设备。由于采用全密封装置,实现了曲轴箱和汽缸的*隔离;加上活塞环使用了自润滑材料,便实现了*的无油润滑。由于无污水排放,所以该型真空泵特别适用于化工、医药和食品等行业的真空蒸馏、真空蒸发、真空干燥、真空浓缩、真空浸渍等工艺过程中。

(1)WLW型往复式真空泵功率消耗小,节能;

(2)WLW型往复式真空泵占地面积小,工作噪音低;

(3)WLW型往复式真空泵气缸采用强制水冷,冷却效果好;

(4)WLW型往复式真空泵采用*的密封结构,杜绝了向外溅油等现象的产生;

(5)WLW型往复式真空泵由于各运动部件结构合理,受力均匀,所以使用寿命长;

(6)如气缸采用不锈钢或四氟内衬或特氟隆、防腐处理,可耐酸、碱、有机溶剂的腐蚀;

(7)WLW型往复式真空泵提高了真空清洁度和废气回收等优点,特别适用于食品、制药等行业。

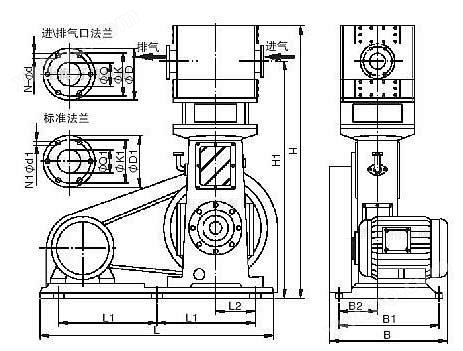

WLW系列为单缸双作用活塞泵。(见图5.1、5.2结构示意图)

(1)机械传动部件:电机通过三角皮带带动带轮驱动曲柄连杆机构作往复运动,由滑块(十字头)将往复运动通过活塞杆传递给活塞。

(2)吸、排气部件:活塞(安装有密封气体的活塞环),在气缸内往复运动形成缸内气体的膨胀和压缩,并通过横向布置的进排气阀组完成吸、排气动作。

(3)辅助功能部件:曲轴箱内的润滑通过溅油或油泵泵油润滑有关运动件,上部冷却水(0.2bar)带走气体压缩产生的热量,气缸内活塞环采用F4自润滑材料,无需加油润滑。

(4)填料密封部件:填料密封材料选用填充四氟或橡胶类骨架油封。

(5)隔腔:为防止填料部件失效引起物料泄漏,污染曲轴箱内润滑油,所以加装隔腔部件,从而保证真空系统的无油。特别适用于物料具有一般腐蚀性,对机油有较强敏感或要求有*清洁度的尾气回收等环境(结构见图5.2)。

| 型号/参数/项目 | WLW-50B | WLW-70B | WLW-100B | WLW-150B | WLW-200B | WLW-300B | WLW-400B | WLW-600B | WLW-1000B |

| 抽气速率L/S(m3/h) | 50(180) | 70(250) | 100(360) | 150(540) | 200(720) | 300(1080) | 400(1440) | 600(2160) | 1000(360 |

| 极限压力Torr(kpa) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) | 15(2.0) |

| 电动机型号 | Y132M1-6 | Y132M-4 | Y160M-6 | Y160L-6 | Y180L-6 | Y200L2-6 | Y225M-6 | Y280S-6 | Y315M-6 |

| 电动机功率(kw) | 4 | 5.5 | 7.5 | 11 | 15 | 22 | 30 | 45 | 90 |

| 吸气通径(mm) | ∮50 | ∮50 | ∮100 | ∮125 | ∮125 | ∮160 | ∮160 | ∮250 | ∮320 |

| 排气通径(mm) | ∮50 | ∮50 | ∮100 | ∮125 | ∮125 | ∮160 | ∮160 | ∮250 | ∮320 |

| 噪音dB(A) | ≤70 | ≤70 | ≤78 | ≤80 | ≤80 | ≤80 | ≤80 | ≤80 | ≤90 |

| 重量含电机(Kg) | 500 | 580 | 700 | 900 | 1000 | 1500 | 1700 | 2500 | 4500 |

WLW型往复式真空泵" width="463" height="351" /> WLW型往复式真空泵" width="463" height="351" /> |

| 尺寸/型号 | WLW-50B | WLW-100B | WLW-150B | WLW-200B | WLW-300B | WLW-400B | WLW-600B | WLW-1000B |

| L | 1020 | 1150 | 1280 | 1300 | 1500 | 1500 | 1950 | 2410 |

| L1 | 400 | 485 | 560 | 560 | 660 | 660 | 885 | 955 |

| L2 | 158 | 195 | 245 | 245 | 310 | 310 | 360 | 475 |

| B | 530 | 640 | 680 | 740 | 875 | 875 | 1050 | 1850 |

| B1 | 320 | 360 | 450 | 450 | 500 | 500 | 720 | 860 |

| B2 | 207 | 238 | 275 | 275 | 300 | 300 | 465 | 520 |

| H | 1280 | 1520 | 1725 | 1725 | 2100 | 2100 | 2550 | 2700 |

| H1 | 1020 | 1275 | 1465 | 1440 | 1700 | 1700 | 2120 | 2300 |

| ∮D | 115 | 170 | 200 | 200 | 230 | 230 | 335 | 425 |

| ∮K | 90 | 145 | 175 | 175 | 200 | 200 | 310 | 395 |

| ∮Q | 50 | 100 | 125 | 125 | 160 | 160 | 250 | 320 |

| N | 4 | 8 | 8 | 8 | 8 | 8 | 8 | 12 |

| ∮d | M12 | 10 | 12 | 12 | 12 | 12 | 12 | 14 |

| ∮D1 | 160 | 215 | 245 | 245 | 280 | 280 | 390 | 440 |

| ∮K1 | 125 | 180 | 210 | 210 | 240 | 240 | 390 | 440 |

| ∮Q1 | 50 | 100 | 125 | 125 | 160 | 160 | 250 | 320 |

| N1 | 4 | 8 | 8 | 8 | 8 | 8 | 12 | 12 |

| ∮d1 | 18 | 18 | 18 | 18 | 22 | 22 | 22 | 22 |

本公司制造的WLW系列真空泵,经过例行4小时的出厂试验,各部位已按要求调整呢好,用户收货后三个月内安装使用,安装前不必拆卸清洗。如有灰尘或杂物进入泵内,安装使用前需拆洗,然后重新按照说明书的规定装配、调整。

1.泵的基础按照本说明书的基础图用混凝土浇筑。(见图)

2.安装时泵与泵之间的最小距离为100Cm.

3.安装时泵与墙面之间要留有一定的安装空间。见地基图

4.泵的机座放在基础上应用水平仪校平,并用垫铁垫稳后在预留孔中灌浆。

5.拧紧地脚螺丝时应用力均匀逐渐拧紧。

6.机座上平面的平面度公差,在纵横方向上不平度不应大于0.2/100。

7.安装完毕后,用手转动泵带轮时,应感觉手感平衡,无卡阻现象。

8. 为了缓解振动,消除安装应力,建议在进排气管路中使用膨胀节等软性连接。

9. 被抽介质如含杂物,建议在进气管路中间装过滤器,以防杂物进入气缸。

10.泵起动时,起动电流会超出电机额定电流,电机功率大于15KW的真空泵,需配有自藕减压起动功能的电控箱。如电机使用热保护装置,则保护电流高于电机额定电流的30-40%。

1.开机前的准备

(1)检查进气管路上法兰、节头、阀门,不得发生漏气现象。

(2)曲轴箱内加入足够的清洁润滑油,油位应在上下油位线之间。(冬季用30#柴油机油,夏季用40#柴油机油)。

(3)开启冷却水进水阀门。

(4)关闭进气管阀门。

(5) 如排气管道装有阀门,请打开排气管阀门。

(6) 用手转动皮带轮数转,确认无异常现象,方可起动。

2.运转

(1)按起动按钮驱动真空泵,泵的转向从皮带轮一端为逆时针方向,该方向必须与带轮罩壳标向一致。

(2)缓慢打开进气阀门,使泵的进气口与被抽系统接通,以避免对泵过大的冲击。大抽速真空泵应先打开进气阀门,再启动电机。

(3)泵运转过程中应平稳,无冲击声。

(4)各运行部分有良好的润滑,要有油压。

(5)冷却水出水温升不应超过40℃。

3.停机

(1)关闭进气管阀门。

(2)按下停机按钮,真空泵停止工作。

(3)向泵内放大气5-10分钟。

(4)停机10分钟后,关闭冷却水进水阀门。

(5)在冬季,请务必放尽冷却水,以免冻裂气缸、气缸颈、气缸等部件。

九、维护与保养

1、日常维护保养

(1)检查并消除漏气、漏水、漏电等现象。

(2)检查连杆大头瓦分面有无间隙增大的倾向。

(3)检查并调整三角皮带的松紧至正常(指压15-25mm).

(4)保持泵的清洁,使得气阀,气缸等气体流通部分无污垢、积液、积灰现象。

(5)如泵体出现过热,有异常声响时应及时停机检查。

2、100小时维护保养

(1)在运转100小时后,应更换曲轴箱内全部的润滑油,以后每运转1000小时应更换一次,放油和清洁工作必须在停机时趁热进行。

(2)打开阀罩,取出气阀对其进行清理污垢,如发现不正常磨损应进行修复或更换。

(3)检查紧固件,如螺栓、螺钉、螺母、皮带等松紧。

3、1000小时维护保养

(1)检查气缸螺栓、连杆螺钉及螺母、活塞杆螺母、皮带轮锁紧螺母,吸排气管螺钉及其他螺钉有无松动现象。

(2)检查阀片与阀座的配合情况,必要时进行研磨修正,同时清除吸排道及阀座阀盖等处的污垢。

(3)检查气缸内壁、活塞环、十字头及十字头滑道、十字头销与连杆小头轴瓦、曲轴档与连杆大头轴瓦等处的磨损情况,必要时进行更换。

(4)检查填料函处的密封,如发现密封圈硬化或密封面破损等,应予更换。

(5)检查活塞环开口间隙,并清除活塞、活塞环槽内锈迹。

(6)清除气缸内及零件上的沉积物。

4、经过2000-2500小时运转后,应进行大修,所有的零部件均需进行清洗检查,磨损严重的零件应更换。重新装配的泵其活塞在上部极限位置时,活塞上平面应低于气缸平面1.5-2.5mm。若平时调整余隙,应按下列步骤:(1)松开活塞杆与十字头之间的锁紧螺母;(2)盘动皮带轮至上极限位置,此时活塞和气缸盖保持接触;(3)将活塞由此位置下调2-2.5mm(一牙或一牙半螺距);(4)盘动皮带轮移动活塞,确保上下无顶缸现象,拧紧螺母。装配后的泵应试运转1-2小时确认一切正常后,方可投入运转。

泵如准备长期停止使用,在停机时应放尽润滑油、冷却水,并用清洁润滑油冲洗曲轴箱后将油放出,并注入新的润滑油后,用手转动曲轴皮带轮几转,泵的各孔口用塑料布包扎后,防雨水、灰尘、杂物落入,放松三角皮带,将泵存放在通风、干燥和无腐蚀性气体的遮盖场所内。

1.更换填料函部件(1)排尽冷却水,拆去上油窗;(2)拆活塞杆下部螺母,使其与十字头脱离;(3)卸去填料函螺钉,并将其从活塞杆下部取出;(4)装上新的填料函并拧上螺钉;(5)装活塞杆并调余隙,拧紧螺母;(6)拧紧填料函螺钉;(7)封油窗。

2.更换大小头轴瓦(1)放油;(2)卸去上下油窗;(3)拔去连杆螺钉上开口销,卸去下半轴瓦;(4)拔出十字头销;(5)取出连杆;(6)更换轴瓦并注意间隙;(7)配作连杆螺钉开口销孔并安装开口销;(8)复位。注意:连续使用6000小时的连杆螺钉、螺母必须强制报废更换。

3.更换活塞环、导向环、涨力环

(

1)卸去上油窗;(2)卸去气缸盖;(3)松开活塞杆下螺母;(4)使活塞杆与十字头脱离;(5)顶出活塞;(6)更换三环。注意开口方向应错位,开口方向应避开气缸平衡气道方位和开口间隙;(7)复位。

4.更换气阀

(1)拆去盖形螺母,松开气阀支紧螺钉同时拆去气阀盖板;(2)拆去气阀罩,取出气阀并更换新阀;(3)复位.