W型单级悬臂式漩涡泵 W型单级悬臂式漩涡泵

产品简介

详细信息

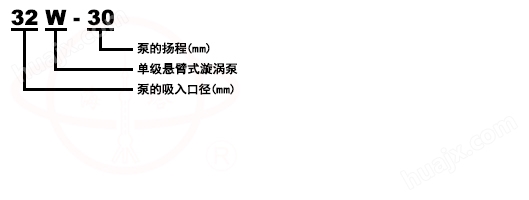

型号意义

产品概况

W型单级悬臂式漩涡泵是供吸送清水和物理化学性质类似于水的液体之用,使用液温不得超过80℃,旋涡泵常用于锅炉给水配套,在造船、轻纺、化工、冶金、机械制造、水产养殖、固定消防稳压:热交换机组、农业远程喷灌等部门都有广泛应用。

W型漩涡泵是单级悬臂式漩涡泵,泵的进、出口方向为垂直向上。旋涡式叶轮可在轴上沿轴向自由移动,以保证叶轮与泵体、泵盖之间的轴间间隙两侧相等,允许用纸垫调整间隙。泵的轴封形式分填料和单端面机械密封两种,泵和电动机合装在共同底座上。

W型漩涡泵用于输送温度-20℃~+80℃粘度不大于5E,无腐蚀性、无固体颗粒的液体。该泵具有体积小,重量轻,外观大方,便于维修的特点,适用于化工、石油、轻纺、电力和其它厂矿的工业生产用水,锅炉给水,暖气送水,高楼、消防、除热循环送水,制造冷冻防暑降温饮料及食堂、饮食业食具消毒的高压送水等广泛用途。

该泵流量为14.4m3/h,小流量为0.7m3/h;高扬程为105m,小扬程为20m;配套功率:大为11kW,小为0.75kW;转速均为2900r/min。

产品特点

W型单级悬臂式旋涡泵结构紧凑、外形美观、体积小、噪音低、运行可靠、使用维修方便。可广泛应用于化工、制药、石油、电镀、食品、电影照相洗印、科研机构、国防工业等单位抽送酸、碱液、油类、稀有贵重液、毒液、挥发性液体,以及循环水设备配套、过滤机配套。特别是易漏、易燃、易爆液体的抽送,选用此泵则更为理想.

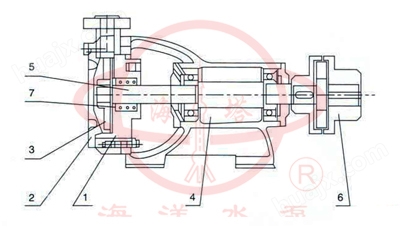

结构图

| 1 | 泵 |

2 | 泵盖 | |

3 | 叶轮 | |

4 | 托架结合体 | |

5 | 泵轴 | |

6 | 爪型弹性联轴器 | |

7 | 特别组合体机械密封 |

原理

由星形叶轮在带有不连贯槽道的盖板之间旋转来输送液体的泵称为漩涡泵。

它的工作原理是:星形轮在旋转时,产生了离心力,液体在此离心力的作用下,由泵壳侧面孔流入叶片根部并被抛向外圆,进入两侧盖板的槽道中。这部分液体原来随着叶片作圆周运动,具有一定的速度能,在盖板槽道中速度能变为压力能。之后又被叶片所攫取。在液体质点由入口到出口的过程中,这样的作用多次重复,能量逐次增加,就象液体在离心水泵中受多级叶轮的作用那样。液体在槽道中随星形叶轮运动,到了截止点,由于槽道突然被堵塞,液体就从出口孔流出。出口孔设在出口盖板上,在入口盖板上,设有入口孔,它开在截止区后槽道突然出现的地方,这里显然是负压,以便把液体吸进来。 旋涡泵具有良好的自吸功能。

旋涡泵的压力和流量分别为:

H=φu2/2g

Q=cF

式中

u——叶轮圆周速度;

φ——系数,取3.5~4.5;

F——槽道截面积;

C——槽道内液流速度,近似取c=u/2或(0.55~0.65)u。

叶轮的叶片一般为24~60片。

旋涡泵的特性曲线与高泉离心泵有些相似,但显得较陡峭,它的流量小,而压头大,但效率不高。旋涡泵的侧面间隙(即叶轮与盖板之间的缝隙)不能取得太大,否则将明显降低效率,所以这种泵只能输送比较纯净的液体。

性能参数

型 号 | 流量(m3/h) | 扬程(m) | 电压v | 转速(r/min) | 功率(Kw) |

20W-20(单级) | 0.72 | 20 | 220/380 | 2900 | 0.75 |

20W-65(单级) | 0.72 | 65 | 380 | 2900 | 2.2 |

25W-25(单级) | 1.44 | 25 | 220/380 | 2900 | 0.75 |

25W-70(单级) | 1.44 | 70 | 380 | 2900 | 3 |

32W-30(单级) | 2.88 | 30 | 380 | 2900 | 1.5 |

32W-75(单级) | 2.88 | 72 | 380 | 2900 | 4 |

32W-120(单级) | 2.88 | 120 | 380 | 2900 | 5.5 |

40W-40(单级) | 5.4 | 40 | 380 | 2900 | 4 |

40W-90(单级) | 5.4 | 90 | 380 | 2900 | 7.5 |

50W-45(单级) | 9 | 45 | 380 | 2900 | 5.5 |

65W-50(单级) | 14.4 | 50 | 380 | 2900 | 11 |

注意事项

旋涡泵检修时应测量的间隙有:

1、叶轮与两侧盖板的轴向间隙。一般2a=0.17~020毫米,用压铅丝法测量。

2、叶轮与泵壳的径向间隙。一般半径方向上取c=0.15~0.20毫米,用塞尺测量。

3、轴承间隙,一般取b=0.10毫米左右,用塞尺或游标卡尺测量。

4、连轴器装配间隙。一般i=1毫米,d=4±0.5毫米,用游标卡尺和测深尺测量。

5、叶轮与键的配合和叶轮与轴的配合都是滑动配合。键的顶部间隙应不小于0.20毫米,两测间隙应为0.01~0.04毫米。

启动、停止、运转

1、对W型分联式泵.首先应检査轴承体内是否有钙基黄油.若存放时间过长.应打幵轴承端盖检查一下. 看其是否変质.如发现变质.应重新换油后方可起动。

2、转动联轴器(直联泵可拆下电机风叶5后转动风叶).证实转子部件转动轻松井均匀后.用水平仪检査机组的水平度.找平后.适当上紧与基础联接螺母。

3、测置电动机绝缘强度.若低于5MΩ ,可能是电机受潮或有损伤。若只是受潮.在电机运转一段时间后可自行驱潮:否则.必须修复或更换电动机.以免不良运转对泵带来损伤。

4、试验起动:点动电动机.调整电机转向与要求一致。

5、打幵吸入管路阀门.引液到泵体内。对泵安装位置高于水平位置的.可在吸入管端加装底阀.关在起动前.向泵壳内灌满所抽液体(吸入路径较短的.次起动濯水.以后由于泵壳内剰余的液体.不需重灌)。

6、打幵压出管路阀门.起动电机.幵压力表.调整压出管路上的阀门.把压力表读数调到合适。不可让泵在关闭阀门或者流置极小的情况下工作。

7、停车时.先关压力表.停止电动机.然后迅速关闭压出及吸入管路阀门。

8、短时间停车.如环境温度低于液体凝固点.要放空液体。长期停车.应将泵溝洗、涂油后妥善保管。

泵的运转

1、运转过程中.注意观察机组运行状态.尤其是手感电机温度是否过高.分体式泵还须注意轴承温度不得超过70℃。对前者.主要解除办法是检査管路是否堵塞或阀门示打幵.使泵内压力过大:后者主要看钙基黄油是否填加合适.轴承是否损坏或电机与泵不同心。

2、发现故障应立即停止工作并进行检查。

故障原因及排除方法

故 障 | 原 因 | 解 决 方 法 |

流量不足,或不出液体 | 1.管路阻力太大或堵死 2.叶轮与泵体和泵盖之间的间隙过大 | 1.清理管路。 2.减少泵盖止口处垫的厚度,使间隙达到设计要求。 |

扬程不够 | 叶轮与泵体和泵盖之间的间隙过大 | 减少泵盖止口处垫的厚度,使间隙达到设计要求。 |

泄漏量大 | 1.填料磨损或填料压盖太松。 2.若为机械密封时,机械密封端面磨损严重。 | 1.更换新填料或适当压紧填料压盖。 2.更换新的机械密封。 |

轴承发热 | 1.泵轴与电机轴的同心度不好。 2.轴承内缺油或油中有杂物。 | 1.检查并调整好泵轴与电机轴的同心度。 2.加钙基黄油或更换新的钙基黄油。 |