YJ-TY 全自动减压蒸馏设备供应商

产品简介

详细信息

废机油再生基础油减压蒸馏设备黑油脱色

我司废矿物油再生循环工艺:减压蒸馏+溶剂精制

减压蒸馏;液体的沸点,是指它的饱和蒸气压等于外界压力时的温度,因此液体的沸点是随外界压力的变化而变化的,如果借助于真空泵降低系统内压力,就可以降低液体的沸点,这便是减压蒸馏操作的理论依据。根据此原理,在高真空下,废机油被蒸馏出来,减压蒸馏工艺世界上已经使用多年,相对分子蒸馏而更稳定,更适合处理废机油,投资更小更成熟,操作简单方便,维护简单,处理量从年处理量一万吨到年处理量十万吨,是包括蒸馏在内的再生工艺流程,生产符合天然油基础油质要求的再生基础油,调制各种低、 中、高档油品,质量与从天然 油中生产的油品相近。

溶剂精制的原理是利用特殊的某些有机溶剂对废润滑油中所含的烃类与添加剂、氧化产物、油泥等溶解度不同的特性,在一定条件下,将废油中的添加剂、氧化产物、油泥等杂质除去,然后蒸馏回收溶剂使得溶剂可再次反复循环利用的过程。精制过程无污染,加工过程不会产生二次废物,不适用化学添加剂,不使用白土硅胶。精制深度高,均达到或接近二类加氢基础油的水平,精制成本低,损耗低。

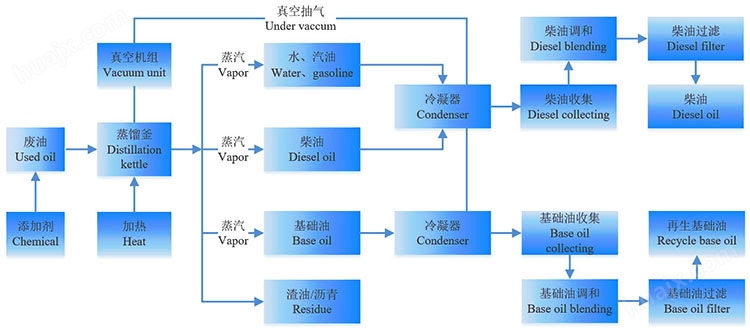

废机油再生基础油系统工艺流程

1)沉降

沉降将废油静置,使杂质下降而分离 沉降时间由油质和油温决定。油温越高,粘度越小, 杂质越容易下降,沉降时间越短。

2)原料预处理

由于废矿物油呈弱酸性,因此在蒸馏之前需要对废矿物油进行催化中和,将添加剂溶液泵入到反应罐体中,室温搅拌2h。添加剂溶液和废矿物油均为高沸点、难挥发液体,加料过程中无废气产生。

3)蒸馏提纯

反应罐体中的混合物料通过真空吸料的方式送至蒸馏器进行减压蒸馏,真空由水环真空泵提供,蒸馏过程采用循环水冷凝。混合物料经过蒸馏器1,2,3号分别进行加热蒸馏。根据1,2,3号蒸馏器里面不同的温度和不同的真空度,对原料油里面不同的组分分别进行油气分割,可以得到半成品轻质燃料油、轻质基础油和中重质基础油的馏分。当温度达到55-80℃时,1号蒸馏器里面的原料油里的水、汽油组分开始被蒸馏出来;当温度在80-180℃之间时1号蒸馏器里面的原料油柴油组分被蒸馏出来;当温度在180-280℃之间,2号蒸馏器里面的原料油所蒸馏出来的油为半成品轻质基础油;当温度在280-330℃之间,3号蒸馏器里面蒸馏出的油是半成品中重质基础油。蒸馏出来的物料进入冷凝器冷却后送配套收集器处理,未能冷凝的蒸馏废气进入真空尾气,通过高压引风机引入水封罐、水汽分离器后,引至催化焚烧系统进行对尾气焚烧,排除的尾气达到排放的标准。

蒸馏器使用高效电磁加热器对原料进行加热,故在加热过程中无废气的产生。

4)燃料油过滤:

蒸馏出的半成品燃料油采用真空吸料方式通过管道送至配套的收集器收集处理,然后采用真空吸料方式通过管道送至配套板式过滤器过滤,除去其中的固体杂质。

5)萃取+离心分离:

将蒸馏后的半成品基础油送入溶剂萃取装置,基础油在装置内与溶剂进行逆流萃取,萃取完成后,基础油内的胶质、沥青等杂质溶解到溶剂内,通过离心机使比重不同的溶剂油和基础油分离,得到一部分的含有油浆的溶剂油、另一部分油料主要为含少量溶剂油的基础油。

6)蒸馏分离、溶剂回收再利用

溶剂油进入溶剂回收塔,通过智能电加热装置减压蒸馏至180℃,蒸馏出来的气态溶剂油经冷凝器冷凝后返回溶剂油储罐循环使用,产生的油浆可再次废料随同废矿物油再次蒸馏提纯;含有少量溶剂的基础油进入半成品精馏塔,通过智能电加热装置减压蒸馏至160℃,蒸馏出来的气态溶剂油经冷凝器冷凝后返回溶剂油储罐循环使用,产生的基础油作为产品外售。真空尾气经水封后进尾气处理系统。

精制过程中没有新的废物产生,精制系统配置溶剂回收装置,溶剂可反复收再利用,相对一般精制,溶剂精制后的油品饱和烃,抗氧化性能和清洁度都明显提高,处理的油品颜色接近水白色。