衬氟磁力泵-HCGF衬氟耐高温耐颗粒磁力泵

产品简介

详细信息

一、产品简介: HCGF无泄漏衬氟高温磁力泵(简称:衬氟磁力泵)是应用现代磁力学原理,利用永磁体的磁力传动实现扭矩的无接触传递的一种新型泵,也就是电机带动外转子(即外磁钢)总成旋转时,通过磁场的作用磁力线穿过隔离套带动内转子(即内磁钢)总成和叶轮同步旋转,过流部件全部采用氟塑料制造,可输送任意浓(强)度的酸、碱、氧化剂等腐蚀性介质,隔离套采用特殊材料制造具有高强度的力学性能,消除了磁力泵存在的磁涡流现象,由于介质封闭在静止的隔离套内,从而达到无泄漏抽送介质的目的,解决了机械传动泵的轴封泄漏,而设计的全密封、无泄漏、、耐强酸、节能的新型无泄漏耐酸泵,性能达到标准、可替代价格昂贵不锈钢,特殊合金材料、进口的化工泵。 二、产品优点: 三、产品设计 四、制造要求 一般技术要求 铸件要求 七、涂装要求 八、配管要求 九、补焊件要求 十、锻件要求 十一、切削加工件要求

产品概述:型号意义

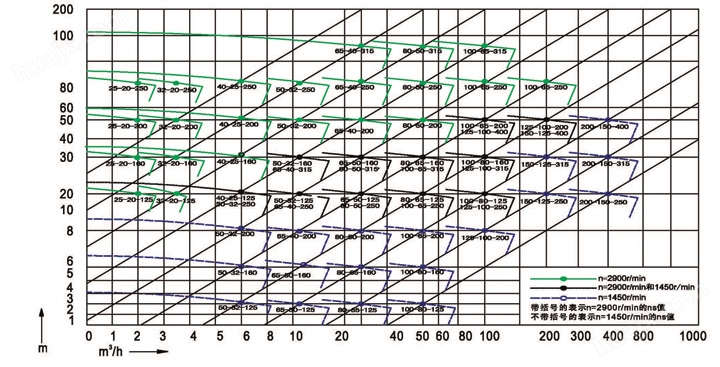

HCGF80-65-160H 企业代号 C 磁力驱动 G 高温型 F 氟塑料材质 80 进口口径80mm 65 出口口径65mm 160 叶轮名义直径160mm 名称: HCGF无泄漏高温衬氟磁力泵 输送介质: 硫酸,盐酸,氢氟酸,王水,溴化物,耐含有颗粒,结晶高温酸性介质 适用行业: 化工,医药,制酸,氢氟酸,易燃,易爆,易挥发,高危行业 产品特点: 德国标准。产品,无泄漏、耐含有少量颗粒,结晶高温酸性介质 结构形式: 德国标准,卧式、泵与电机联轴器连接 口径: 25~200mm 流量: 1.5~400m3/h 扬程: 10~80m 转速: 1450/2900r/min 工作温度: -20~+160℃ 压力等级: 1.6Mpa 功率: 1.1~110KW 材料: 衬氟,PTFE,PFA

1.HCGF无泄漏衬氟高温磁力泵是我公司自行研发设计全密封、无泄漏、、耐强酸的新型工业用泵;

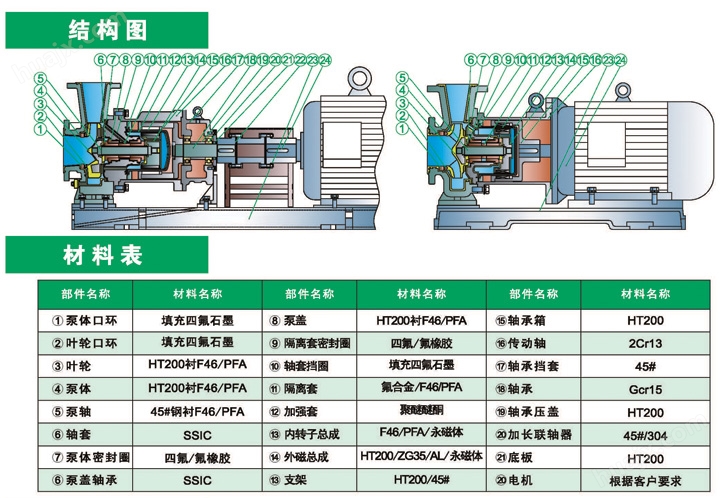

2. 泵体采用铸铁内衬氟塑料(PTFE、FEP、PFA)整体烧结压制而成,内转子、泵盖、叶轮、隔离套等过流部件采用金属嵌件外包氟塑料(PTFE、FEP、PFA)整体烧结压制而成;

3.泵轴采用CR13外包氟塑料(PTFE、FEP、PFA)整体烧结压制而成,不会出现传统磁力泵泵轴断裂的问题;

4.氟塑料(PTFE、FEP、PFA)是当今耐腐蚀材料(俗称:塑料王),可输送任意浓(强)度的酸、碱、氧化剂等腐蚀性介质而毫不受损;

5.磁铁选用新型永磁体,具有良好的磁性,耐高温,不退磁;

6.轴套、滑动轴承采用高耐磨的碳化硅(SSIC)、碳纤等材料,并设置了润滑槽,有效地泵的使用寿命;

7.密封采用封闭式静密封,解决了介质泄漏。

8.无需独立润滑和冷却水,降低了能耗。

9.直联后拉式设计,无需拆卸管道,维修方便。

10.卧式安装,结构紧凑、占地面积小,振动小,噪音低,运行特别平稳;

11.由联轴器传动变成同步拖动,不存在接触和摩擦。功耗小、效率高,且具有阻尼减振作用,减少了电动机振动对泵的影响和泵发生气蚀振动时对电动机的影响;

•单级、氟塑料内衬的、磁力驱动化工离心泵。

•尺寸和性能参数符合EN22858/ISO2858/ISO5199。

•重载型的水平设计、无密封、无漩涡电流。

可选择

•直连式设计HCGF

•联轴式设计HICGF

•直连式自吸式设计HCZGF

•联轴式自吸式设计HICZGF

产品用途:用于化工、医药、石油化工、水处理、纸浆和金属加工以及垃圾处理/再循环行业输送腐蚀性的、有危害的、被污染的或洁净的介质。

HCGF系列被认为:

•适用于困难的操作条件下的介质

•不锈钢不足以抵抗其腐蚀的介质

•用于替代昂贵的稀有金属(哈氏全合金,蒙乃尔、钽等)制成的泵

•用于含有大量固体、有结晶的、有毒的、高温的介质或其他有毒害性的介质

性能范围:设计压力:1.6Mpa、流量:2-500m3/h、扬程:12-125m、功率:1.1-55kw

适用温度:-20~180℃;

选装配件:温度监控装置,防空运转装置,泄漏监控装置;

1. 零件去除氧化皮。

2. 零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3. 去除毛刺飞边。

热处理要求

1. 经调质处理,HRC50~55。

2. 零件进行高频淬火,350~370[表情]回火,HRC40~45。

3. 渗碳深度0.3mm。

4. 进行高温时效处理。

公差要求

1. 未注形状公差应符合GB1184-80的要求。

2. 未注长度尺寸允许偏差±0.5mm。

3. 铸件公差带对称于毛坯铸件基本尺寸配置。

零件棱角

1. 未注圆角半径R5。

2. 未注倒角均为2×45°。

3. 锐角/尖角/锐边倒钝。

1. 铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

2. 铸件应清理干净,不得有毛刺、飞边,非加工表明上的浇冒口应清理与铸件表面齐平。

3. 铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

4. 铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

5. 铸件应清除浇冒口、飞刺等。非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

6. 铸件上的型砂、芯砂和芯骨应清除干净。

7. 铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

8. 铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

9. 对错型、凸台铸偏等应予以修正,达到圆滑过渡,一外观质量。

10. 铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

11. 机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

12. 铸件进行水韧处理。

13. 铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

14. 铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

1. 所有需要进行涂装的钢铁制件表面在涂漆前,将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

2. 除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

3. 经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

4. 铆接件相互接触的表面,在连接前涂厚度为30~40μm防锈漆。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

1. 装配前所有的管子应去除管端飞边、毛刺并倒角。用压缩空气或其他方法清楚管子内壁附着的杂物和浮锈。

2. 装配前,所有钢管(包括预制成型管路)都要进行脱脂、酸洗、中和、水洗及防锈处理。

3. 装配时,对管夹、支座、法兰及接头等用螺纹连接固定的部位要拧紧,防止松动。

4. 预制完成的管子焊接部位都要进行耐压试验。

5. 配管接替或转运时,将管路分离口用胶布或塑料管堵封口,防止任何杂物进入,并拴标签。

1. 焊接前将缺陷清除,坡口面应修的平整圆滑,不得有尖角存在。

2. 根据铸钢件缺陷情况,对焊接区缺陷可采用铲挖、磨削,炭弧气刨、气割或机械加工等方法清除。

3. 焊接区及坡口周围20mm以内的粘砂、油、水、锈等脏物清理。

4. 在焊接的全过程中,铸钢件预热区的温度不得低于350°C。

5. 在条件允许的情况下,尽可能在水平位置施焊。

6. 补焊时,焊条不应做过大的横向摆动。

7. 铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的1/3。焊肉饱满,焊接面无烧伤,裂纹和明显的结瘤。焊缝外观美观,无咬肉、加渣、气孔、裂纹、飞溅等缺陷;焊波均匀。

1. 锭的水口、冒口应有足够的切除量,一以锻件无缩孔和严重的偏折。

2. 锻件应在有足够能力的锻压机上锻造成形,以锻件内部充分锻透。

3. 锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工表面上的缺陷应清理干净并圆滑过渡。

4. 锻件不允许存在白点、内部裂纹和残余缩孔。

1. 零件应按工序检查、验收,在前道工序检查合格后,方可转入下道工序。

2. 加工后的零件不允许有毛刺。

3. 精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。

4. 滚压精加工的表面,滚压后不得有脱皮现象。

5. 终工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火

6. 加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷

HCGF无泄漏衬氟高温磁力泵(简称:衬氟磁力泵)是应用现代磁力学原理,利用永磁体的磁力传动实现扭矩的无接触传递的一种新型泵,也就是电机带动外转子(即外磁钢)总成旋转时,通过磁场的作用磁力线穿过隔离套带动内转子(即内磁钢)总成和叶轮同步旋转,过流部件全部采用氟塑料制造,可输送任意浓(强)度的酸、碱、氧化剂等腐蚀性介质

产品特点:

HCGF衬氟高温磁力泵性能参数表

性能参数:型号 转速

r/min流量

m3/h扬程

m效率

%汽蚀余量 m 进口X出口

mm电机功率

kw整机质量

kg25-20-125 2900 1.5 22 18 2.5 25×20 1.1 27 2 20 20 2.5 3.2 18.5 24 3 25-20-160 2900 1.5 34.3 19 2.5 25×20 1.5 36 2 32 22 2.5 3.2 29.6 25 3 25-20-200A 2900 1.5 42 28 2.5 25×20 3 51 2 40 32 2.5 3.2 38 30 3 25-20-200 2900 1.5 52.5 18 2.5 25×20 3 51 2 50 20 2.5 3.2 48 22 3 25-20-250A 2900 1.5 62 26 2.5 25×20 5.5 63 2 60 30 2.5 3.2 58 28 3 25-20-250B 2900 1.5 72 26 2.5 25×20 7.5 63 2 70 30 2.5 3.2 68 28 3 25-20-250 2900 1.5 82 12 2.5 25×20 7.5 63 2 80 18 2.5 3.2 78.5 26 3 32-20-125 2900 2 22 20.5 2.5 32×20 1.5 30 3.2 20 20 2.5 5.5 18.5 18 3 32-20-160 2900 2 34.3 20.5 2.5 32×20 2.2 35 3.2 32 20 2.5 5.5 29.6 18 3 32-20-200A 2900 2 42 25 2.5 32×20 4 61 3.2 40 24 2.5 5.5 38 21.5 3 32-20-200 2900 2 52.5 32 2.5 32×20 4 61 3.2 50 36 2.5 5.5 48 34 3 32-20-250A 2900 2 62 22 2.5 32×20 7.5 71 3.2 60 26 2.5 5.5 58 28.5 3 32-20-250B 2900 2 72 26 2.5 32×20 7.5 75 3.2 70 30 2.5 5.5 68 28 3 32-20-250 2900 2 82 26 2.5 32×20 7.5 75 3.2 80 30 2.5 5.5 78.5 28 3 40-25-125 2900 4.4 22 16 2.5 40×25 1.5 35 6.3 20 20 2.5 8.3 18.5 23 3 40-25-160 2900 4.4 34.3 30 2.5 40×25 3 40 6.3 32 31 2.5 8.3 29.6 32 3 40-25-200A 2900 4.4 42 30 2.5 40×25 4 66 6.3 40 31 2.5 8.3 38 32 3 40-25-200 2900 4.4 52.5 26 2.5 40×25 5.5 66 6.3 50 33 2.5 8.3 48 32 3 40-25-250A 2900 4.4 62 20 2.5 40×25 11 95 6.3 60 23 2.5 8.3 58 30 3 40-25-250B 2900 4.4 72 24 2.5 40×25 11 95 6.3 70 28 2.5 8.3 68 28 3 40-25-250 2900 4.4 82 24 2.5 40×25 11 95 6.3 80 28 2.5 8.3 78.5 28 3 50-32-125 2900 7.5 22 43 2 50×32 2.2 44 12.5 20 51 2 15 18.5 49 2.5 50-32-160 2900 7.5 34.3 35 2 50×32 3 61 12.5 32 47 2 15 29.6 47 2.5 50-32-200A 2900 7.5 42 28 2 50×32 7.5 113 12.5 40 39 2 15 38 43 2.5 50-32-200 2900 7.5 52.5 28 2 50×32 7.5 113 12.5 50 40 2 15 48 48 2.5 50-32-250A 2900 7.5 62 23 2 50×32 7.5 180 12.5 60 33 2 15 58 36.5 2.5 50-32-250B 2900 7.5 72 23 2 50×32 11 180 12.5 70 33 2 15 68 36.5 2.5 50-32-250 2900 7.5 82 23 2 50×32 11 180 12.5 80 33 2 15 78.5 36.5 2.5 65-50-125 2900 15 21.8 46 2 65×50 3 80 25 20 56 2 30 18.5 65 2.5 65-50-160 2900 15 35 46 2 65×50 5.5 97 25 32 56 2 30 30 65 2.5 65-40-200A 2900 15 42 41 2 65×40 11 130 25 40 52 2 30 38 53.5 2.5 65-40-200 2900 15 53 34 2 65×40 11 120 25 50 46 2 30 47 50 2.5 65-40-250A 2900 15 62 28 2 65×40 15 203 25 60 39 2 30 58 42.5 2.5 65-40-250B 2900 15 72 28 2 65×40 18.5 203 25 70 39 2 30 68 42.5 2.5 65-40-250 2900 15 82 33 2 65×40 18.5 203 25 80 48 2 30 78 50 2.5 65-40-315A 2900 15 105 28 2.5 65×40 30 345 25 100 39 2.5 30 98 42.5 3 65-40-315 2900 15 127 28 2.5 65×40 30 345 25 125 39 2.5 30 123 42.5 3 80-65-125 2900 30 22.5 52 3 80×65 5.5 125 50 20 65 3 60 18 70 3.5 80-65-160 2900 30 36 60 2.5 80×65 11 137 50 32 64 2.5 60 29 53 3 80-50-200A 2900 30 42 53 2.5 80×50 15 207 50 40 63 2.5 60 38 62 3 80-50-200 2900 30 53 53 2.5 80×50 15 207 50 50 63 2.5 60 47 55 3 80-50-250A 2900 30 62 44 2.5 80×50 22 275 50 60 57 2.5 60 58 59 3 80-50-250B 2900 30 72 44 2.5 80×50 30 275 50 70 57 2.5 60 68 59 3 80-50-250 2900 30 84 48 2.5 80×50 30 275 50 80 56 2.5 60 75 50 3 80-50-315A 2900 30 105 39 2.5 80×50 37 390 50 100 51 2.5 60 98 52.5 3 80-50-315 2900 30 128 39 2.5 80×50 37 390 50 125 51 2.5 60 123 52.5 3 100-80-125 2900 60 24 64 4 100×80 11 193 100 20 65 4.5 120 16.5 63 5 100-80-160 2900 60 36 60 3.5 100×80 15 214 100 32 70 4 120 28 65 5 100-65-200A 2900 60 42 63 3 100×65 18.5 213 100 40 72 3.6 120 38 71 4.8 100-65-200 2900 60 54 63 3 100×65 22 246 100 50 68 3.6 120 47 56 4.8 100-65-250A 2900 60 62 57 3.5 100×65 30 372 100 60 68 3.8 120 58 67 4.8 100-65-250B 2900 60 72 57 3.5 100×65 37 372 100 70 68 3.8 120 68 67 4.8 100-65-250 2900 60 87 60 3.5 100×65 37 372 100 80 68 3.8 120 74.5 67 4.8 100-65-315A 2900 60 105 48 3 100×65 75 685 100 100 62 3.6 120 98 64 4.2 100-65-315 2900 60 133 63 3 100×65 75 685 100 125 65 3.6 120 118 62 4.2 125-100-200 2900 120 57.5 63 4.5 125×100 45 378 200 50 75 4.5 240 44.5 74 5 125-100-250A 2900 120 62 63 3.8 125×100 55 447 200 60 75 4.2 240 58 74 5 125-100-250B 2900 120 72 57 3.8 125×100 75 447 200 70 68 4.2 240 68 67 5 125-100-250 2900 120 87 57 3.8 125×100 75 447 200 80 68 4.2 240 72 67 5

1. 各密封件装配前浸透油。 2. 装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100°C。 3. 齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。 4. 装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。 5. 进入装配的零件及部件(包括外购件、外协件),均具有检验部门的合格证方能进行装配。 6. 零件在装配前清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。 7. 装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。 8. 装配过程中零件不允许磕、碰、划伤和锈蚀。 9. 螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。 10. 规定拧紧力矩要求的紧固件,采用力矩扳手,并按规定的拧紧力矩紧固。 11. 同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。 12. 圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。 13. 平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。 14. 花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。 15. 滑动配合的平键(或花键)装配后,相配件移动自如,不得有松紧不均现象。 16. 粘接后应清除流出的多余粘接剂。 17. 轴承外圈与开式轴承座及轴承盖的半圆孔不准有卡住现象。 18. 轴承外圈与开式轴承座及轴承盖的半圆孔应接触良好,用涂色检查时,与轴承座在对称于中心线120°、与轴承盖在对称于中心线90°的范围内应均匀接触。在上述范围内用塞尺 检查时,0.03mm的塞尺不得塞入外圈宽度的1/3。 19. 轴承外圈装配后与定位端轴承盖端面应接触均匀。 20. 滚动轴承装好后用手转动应灵活、平稳。 21. 上下轴瓦的结合面要紧密贴和,用0.05mm塞尺检查不入。 22. 用定位销固定轴瓦时,应在瓦口面和端面与相关轴承孔的开合面和端面包持平齐状态下钻铰、配销。销打入后不得松动。 23. 球面轴承的轴承体与轴承座应均匀接触,用涂色法检查,其接触不应小于70%。 24. 合金轴承衬表面成黄色时不准使用,在规定的接触角内不准有离核现象,在接触角外的离核面积不得大于非接触区总面积的10%。 25. 齿轮(蜗轮)基准端面与轴肩(或定位套端面)应贴合,用0.05mm塞尺检查不入。并应齿轮基准端面与轴线的垂直度要求。 26. 齿轮箱与盖的结合面应接触良好。 27. 组装前严格检查并清除零件加工时残留的锐角、毛刺和异物。密封件装入时不被擦伤。

应用领域: