T722超声扫描显微镜-IGBT

产品简介

详细信息

T722超声扫描显微镜

技术规格书

一、基本信息

超声扫描显微镜(SAM)是一种利用超声波为传播媒介的无损检测成像设备,主要利用高频超声波,对各类半导体器件、材料进行检测,能够检测出样品内部的气孔、裂纹、夹杂和分层等缺陷,并以图形的方式直观展示。在扫描过程中,不会对样品造成损伤,不会影响样品性能,可满足IGBT产品的质控需求。

1.1 产品名称

超声扫描显微镜

1.2 数量

1台

1.3 规格型号

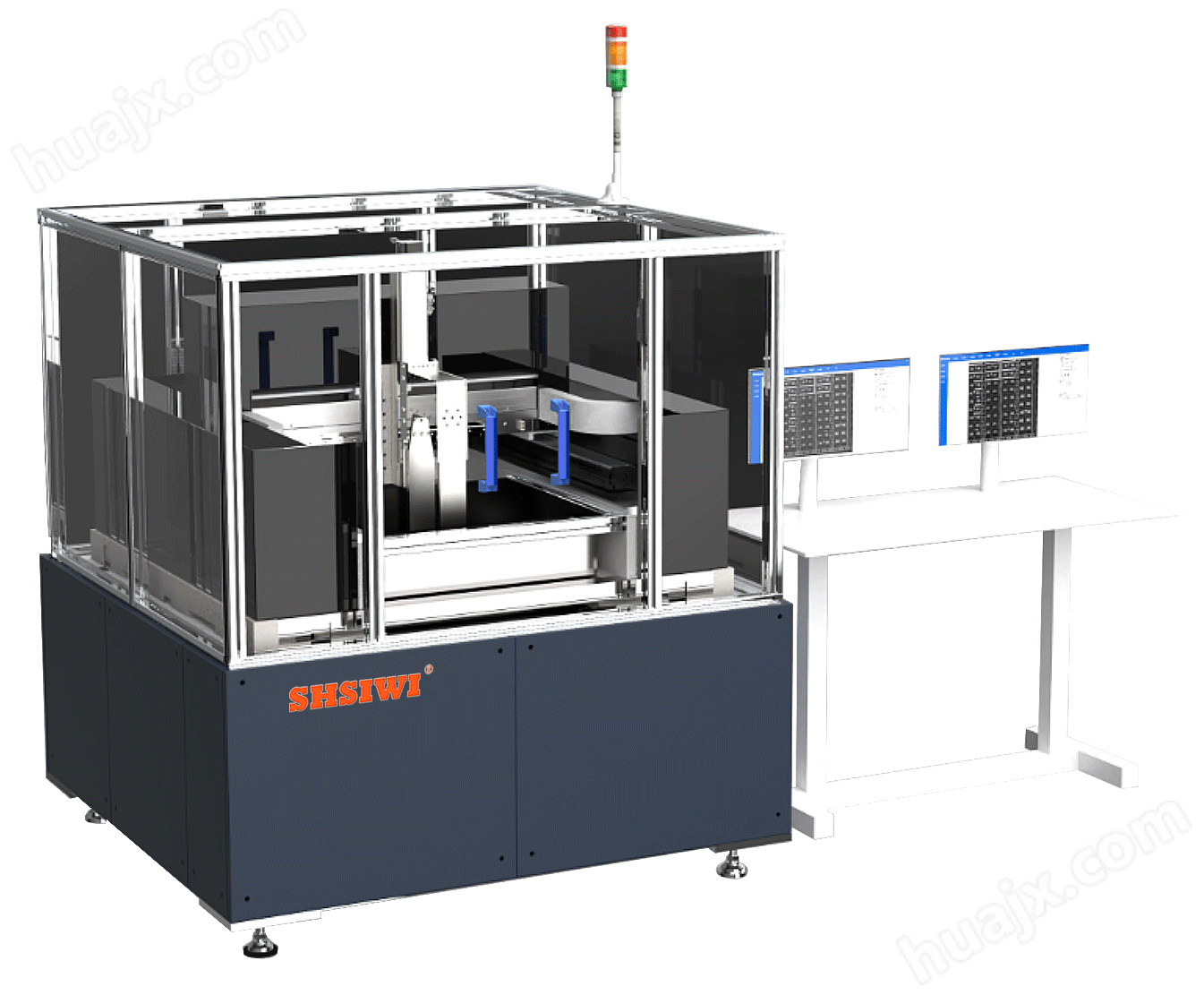

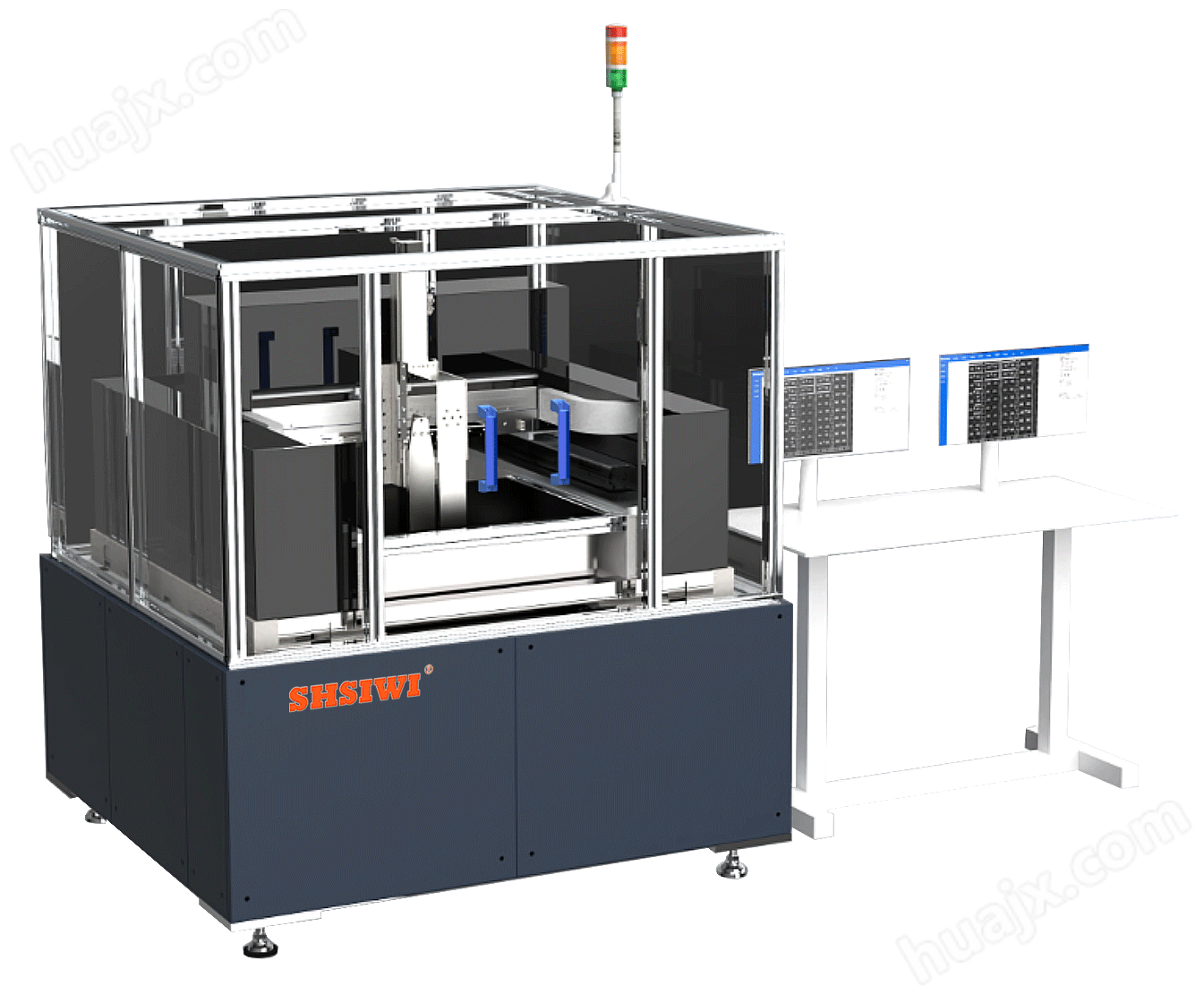

| 规格型号 | 机器示意图 |

| T722 | |

注:上图仅供参考,实际产品可能会有所差别

| 机电特性 | 规格型号 |

| 整机尺寸 | 1400mm*1300mm*2000mm(以最终设计为准) |

| 水槽尺寸 | 690mm*1040mm*260mm(以最终设计为准) |

| 有效扫描范围 | 450mm*850mm*150mm |

| ******扫描速度 | 1000mm/s |

| 图像推荐分辨率 | 1~4000um |

| 重复定位精度 | X≤±0.003mm Y、Z≤±0.01mm |

| 上下水 | 水压注水,水泵排水。 |

二、设备主要配置:

| 序号 | 名称 | 规格 |

| 1 | 扫描系统 | X轴:直线电机模组;Y轴:丝杆模组;Z轴:丝杆模组; 前后分布各1个 Z 轴, 可分别单独对焦 |

| 2 | 水槽 | 690mm*1040mm*260mm |

| 3 | 超声发射、接收器 | 带宽500MHz |

| 4 | 高速数据采集卡 | 采样频率1.0GHz |

| 5 | 超声探头 | 25MHz1.5in探头2颗 |

| 6 | 工控机 | I7处理器,Windows 10-64 位操作系统,USB 及网络接口。 |

| 7 | 显示器 | 两个27"液晶显示器 |

| 8 | 检测软件 | 思为超声无损检测软件V2.0 |

三、常用备品备件

| 序号 | 配件名称 | 类型 | 单位 | 更换频次 | 货期 |

| 1 | 探头升降机构连接片 | 陶瓷片 | 片 | 根据使用情况 | 一般一周 |

| 2 | 探头清洁器带海绵基座 | / | 套 | 根据使用情况 | 一般一周 |

| 3 | 探头线 | 短 | 根 | 根据使用情况 | 一般一周 |

| 4 | 探头线 | 长 | 根 | 根据使用情况 | 一般一周 |

四、IGBT模块多层结构检测能力

| 测量能力 | 能力描述 |

| 标准块测量误差 | 测量机械加工的标准块,在软件进行强度校准的前提下,超声检测多次测量误差在±1%。 |

| 多层扫描方式 | 具备多层扫描功能,可一次性扫描底板-DBC焊接层、DBC下铜层-DBC陶瓷结合层、DBC陶瓷-DBC上铜层、DBC上铜层-芯片焊接层、芯片-树脂结合层缺陷。 最多可同时扫描50层。 |

| 缺陷识别能力 | 在测量系统厚度能力范围内,被测材料声速在标准材料声速±5%以内的情况下,且超声入射表面为平面的被测产品的水平方向的结合缺陷的识别能力为0.15毫米(15MHz、25MHz探头)和0.07毫米(50MHz探头)。 |

| 缺陷着色与统计功能 | 可自由设置缺陷着色阈值对缺陷进行着色处理,根据着色效果,统计单一缺陷面积和整体缺陷面积及缺陷占比。 |

| 定制服务 | 可根据客户要求定制IGBT防水治具。 |

五、软件功能

| 软件功能 | 功能描述 |

| 手动扫描 | 可以通过手动的方式生成C扫描图像,反映被检焊接结合面结合情况,并以钎着率、缺陷面积等数值的形式显示检测结果。钎着率计算默认正峰值计算。 |

| 探头与C扫图像对位 | 可通过点击C扫图的具体像素点将探头移至与实际被检工件相对应的位置。 |

| 手动分析 | 对生成的C扫图片可以进行各种编辑,包括加框(确认有效分析区域),测距,修改阈值,图片剪裁,针对弧面图形进行弧面补偿等。 |

| 多种扫描模式 | 主要扫描模式:A扫描模式、B扫描模式、C扫描模式、快速扫描、自动扫描、区域扫描等多种扫描模式; (1) A扫描:对某一定点接收到的超声信号,进行成像处理,横坐标为时间,纵坐标为超声信号,可以反映缺陷的位置、大小信息; (2) B扫描:对某一截面内的超声波信号,以灰度或彩色的形式显示在二维平面内,横坐标代表扫查机构的位移方向,纵坐标代表超声波传播的深度方向,反映缺陷在样品内的相对深度信息; (3) C扫描:对某一深度的截面进行扫描,是X-Y二维平面内移动并选取A扫描特定深度的点的信号成像,显示的是水平截面的缺陷信息; (4) 区域扫描:可自定义检测区域,并对检测区域进行扫描; (5) 批量扫描:对放置于水槽中的一种或多种工件进行自动检测; (6)一次多层C扫描:≤50层 |

| 报告自动生成 | 扫描后自动生成扫描分析报告,报告中包含:最终扫描图片、各种扫描参数设置等信息,可对检测结果自动进行编辑并输出报告文档。 |

| 探头管理 | 可对不同型号探头进行更换或编辑。 |

| 一键自动校准 | 可自动对检测设备坐标偏移及检测系统能量变化,校准系统漂移,保证检测结果的准确性和稳定性。 |

| 不锈钢标准强度 | 系统自带满足GBT 11259-2015《超声波检测用钢对比试块的制作与校验方法》的不锈钢标准块。认定该不锈钢标准块的超声反射强度=100 STSS(“STainless Steel Standard”的缩写),其他所有材料的检测相对于STSS做换算。 |

| 缺陷检测能力 | 焊接缺陷、粘接缺陷、封装分层、粘片空洞等区域和良好区域。 可对缺陷尺寸和面积进行自动统计和计算。也可根据客户的要求,提供有偿定制开发服务。 |

| 声速检测 | 声音在被测材质中的飞行速度。 |

六、厂务安装条件

5.1 设备尺寸

设备整机尺寸1400mm(长)×1300mm(宽)×2000mm(高)。安装方案基于空间占用最小化和维护/服务条件化的需要,保证在设备周围留有1000mm的空间,可以方便工作人员进行操作、维护。

5.2 电脑桌

设备配有电脑桌,用于安放鼠标、键盘及显示器。

5.3 电力供应

工作电源:220V±10%/50Hz,2KW

5.4 水源

设备需要自来水、去离子水或者纯净水,并且需要定期更换。水温要求:15~30℃

5.5 环境温度要求:20~35℃

5.6 环境相对湿度:35℃≤50%RH

5.7 周边环境:

不要放在强磁场、电磁波和产生高频设备的旁边。

减少振动,10Hz以下振动的******振幅 0.7μm PP以下。

灰尘少、湿气少,没有腐蚀性气体的地方。

电源的变化,限制到最小。

为了防止地震的损坏,四周一定要固定。

七、交付内容和交付周期

1、交付内容:

(1)设备主体:1台;

(2)附属设备:电脑2台,电脑桌1张;

(3)配套软件:配套操作软件1份;

(4)出厂合格证:1份;

(5)设备操作使用手册:1份;

(6)设备维护保养手册:1份;

(7)易损件、备件、维护工具清单:1份;

2、交付周期:预付款后,2个月内交付。

八、技术培训

1、培训对象:

培训对象为设备操作使用人员、维护技术人员及设备管理技术人员;

2、培训目标:

操作人员经培训后,能正确操作使用设备,排除简单常见的故障;

维护技术人员及设备管理技术人员经培训后,能掌握设备的机电原理,能排除故障,指导操作人员进行日常维护工作。

3、培训方法:

采用现场培训方式,由设备供应商负责,使培训人员能够独立进行设备开机运行、测试、维护及管理。

4、培训内容:

1)设备维护及安装工作所必须的全部技术文件的讲解;

2)设备的安装与测试;

3)设备操作使用方法;

4)主要硬件功能模块、结构及工作原理;

5)软件的用途、原理及维护方法;

九、标准材料声速表

| 材料 | 声速(m/s) | |

| 铝 | Aluminum | 6305 |

| 钢 | Steel,common | 5920 |

| 不锈钢 | Steel,stainless | 5740 |

| 黄铜 | Brass | 4399 |

| 铜 | Copper | 4720 |

| 铁 | Iron | 5930 |

| 银 | Sliver | 3607 |

| 金 | Gold | 3251 |

| 钛 | Titanium | 5990 |

| 聚氯乙烯 | PVC | 2388 |

| 树脂 | resin | 4076 |

| 金刚石 | diamond | 14000 |

| 锌 | zinc | 4170 |

| 有机玻璃 | Organic glass | 2730 |

| 陶瓷 | ceramic | 5842 |

| 锡 | tin | 3230 |

| 水 | water | 1500 |