VBD型低温真空带式干燥机

产品简介

详细信息

真空带式干燥机(Vacuum Belt Drying,VBD)是一种在真空条件下,连续将液体原料涂布在传送带上,物料随传送带运动经过加热区被干燥,然后被冷却脆化的一种低温干燥方法。在整个干燥过程中,中药浸膏处于真空、封闭环境,干燥过程温和(工作温度40.60℃),可以^大限度的保持其物性,得到高质量的^终产品。由于物料直接进入高真空度下经过一段时间逐步干燥,干燥后所得的颗粒有一定程度的结晶效应,同时从微观结构上看内部有微孔。直接粉碎到所需要的粒径后,颗粒的流动性很好,可以直接压片或者灌胶囊,同时由于颗粒具有微观的疏松结构,速溶性。

真空带式干燥机的适应范围广,对于绝大多数的中药浸膏,都可以适用。尤其是对于粘性高、易结团、热塑性、热敏性的物料,使用真空带式干燥则可克服喷雾干燥粉太细太密和温度过高的缺点。另外,真空带式干燥的传送带运行速度、物料的厚度、温度和环境真空度等一系列参数均可调节,以适应不同的产品的工艺要求。在这一点上,带式真空干燥机远远优于喷雾干燥机。

真空带式干燥机采用多段不同的加热温度,可以控制浸膏的发泡程度,避免浸膏在降速干燥阶段的物料过热现象。采用冷却系统冷却干燥产品,可增加产品的脆性,提高产品的质量。被干燥的中药浸膏在真空或低压状态下通过加热隔板对浸膏进行加热,使浸膏中的水分蒸发,得到颗粒状的制品。整个干燥过程浸膏处在较低温度下,能^大限度地避免中药浸膏有效成分的损失。

常见真空干燥为间歇式生产,产品品质好但效率比较低,带式真空干燥机正是既保持了真空干燥的优点,又能连续生产,且适合干燥多种物料(液态、粉糕状及固态物料),是加工优质产品的又一选择。

真空带式干燥机在规模化生产和缩短干燥时间方面取得了极大的发展,可以应用于多个生产领域,例如调味料、酵母提取物、麦芽、饴糖的干燥等等。据报道,国外有一种连续式真空带式干燥机每年大约能生产2000T干燥产品。

真空带式干燥的主要优点有:①低温干燥,适合于热敏性物料;②稀氧干燥,适用于易氧化物料;③能够实现连续生产,便于大规模工程化生产;④密闭工作,卫生条件好,产品质量与安全性容易保障;⑤尤其适合高粘性、带有微粒的物料干燥;⑥产品呈多孔状,溶解性好。

此类设备主要应用于以下行业:①食品行业(纯果汁粉、速溶咖啡、甜料、调味料等);②医药卫生行业(蛋白质、酶等生物活性物质以及中草药提取物);③化工行业(染料、金属氧化物及易爆品)。

真空带式干燥机 主要部件

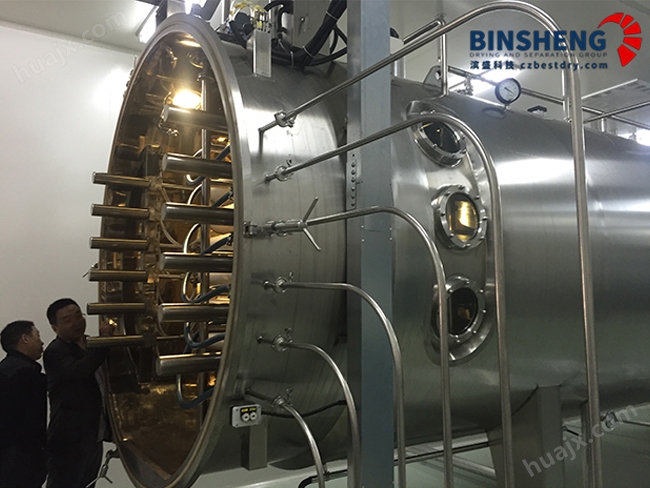

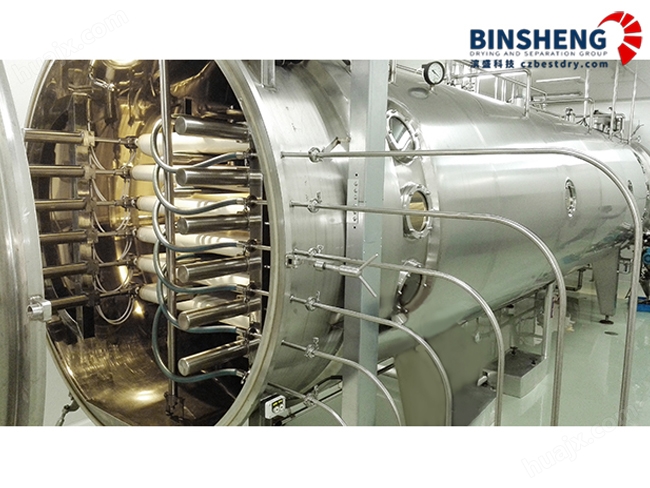

真空带式干燥机主要由真空系统、带式干燥机、加热系统和控制及测量系统等组成。

1、真空系统

真空系统是为干燥过程提供传质动力的装置。目前在真空干燥中去除水蒸汽的方法主要有两种。一是采用水蒸汽喷射泵加水环泵的抽气系统,常见的有罗茨真空泵、水环式真空泵、水蒸汽喷射真空泵,水喷射真空泵系统,直接抽除大量的水蒸汽;另一种是捕水器加真空泵,先用捕水器将水蒸汽捕集,然后用旋片泵等真空泵抽除剩余气体。

2、带式干燥机

它是真空带式干燥设备的核心,主要由干燥室、进料机构、传动装置及其拖动机构、加热板和冷却板、剪切及出料机构等组成。

干燥室体是一个严格要求密封的不锈钢容器,使用时抽出其内空气形成真空,其形状一般为圆筒形或方箱形。进料机构一般由原料槽、阀门、输送泵(可用蠕动泵或计量泵),软管、喷嘴和喷嘴拖动机构等组成。液态和浆状物料可以由计量泵传输到干燥室内,固态、片状物料则需要有专用的真空进/吸料设备来完成进料过程。液态、浆状物料进料前一般应经过真空浓缩,提高其固形物含量达到50%左右再进行真空带式干燥,以达到节约能源、得到更高干燥效率的目的。传送带是承载、输送物料的装置,其材质应满足真空干燥工艺。干燥室内传送带数可以为一条,也可以是多条。加热板提供给被干燥物料蒸发水分所需的热量,冷却板使已干燥的产品降温,便于剪切出料。剪切机构就是将物料切成小块状,便于粉碎和出料。出料时的情况是干制品达到一定量后打开成品仓上面的闸板阀(开启前已将成品仓抽过真空),将粉碎后的产品颗粒放入成品仓,然后关闭该闸板阀。如此反复,将干燥、粉碎好的产品一批一批地存入成品仓内。当其成品达到一定量或干燥工艺结束时,开启成品仓下面的闸板阀排放出成品。

3、加热系统

加热系统是提供物料蒸发水分所需热量的装置。间热式加热系统通常由热交换器、热水泵、气水分离罐、温度计、管路及加热温度平稳、物料受热均匀、易于控制的优点、但该加热系统较复杂,需要配备热媒循环泵和热源设备等,成本相对较高。加热系统一般不采用电加热直热传导方法,这是因为物料干燥后设备常需用水清洗,比较容易发生故障。一般来说,加热区可以分成几个子加热区,在不同的干燥阶段,根据物料的性质,提供适宜的加热温度,以达到节能和保证制品质量的目的。

4、控制及测量系统

真空带式干燥设备的控制主要包括真空泵、制冷机和循环泵的起停,传送带和喷嘴拖动机构电机的起停及其速度的调控,加热温度的控制,安全保护和报警装置以及各种传感装置。配有真空计测量装置、温度测量装置。控制及测量系统的主要功能是方便操作,并在线测量作业时干燥室内真空度、各个区段加热板及物料的温度,以达到实时监控的目的。

低温真空带式干燥机 设计亮点

真空带式干燥机的组成部件主要有:干燥机筒体、布料机构、喷嘴、履带输送装置、螺旋输送、PTFE输送带、张紧装置、纠偏装置、破碎机构、滚轮机架、剪切机构、出料机构、气动刀闸阀、旋转清洗球、测试仪表、电控柜等。(1) 布料应均匀

由高剪切乳化机、螺杆泵、阀门、软管、接管、喷嘴和支架组成。物料进料时,先开启阀门,再启动螺杆泵,液态物料经软管至喷嘴,将物料均匀喷涂在履带上,喷嘴连接在支架上,支架随传动轴旋转,使喷嘴绕传动轴摆动,达到均匀分布的目的。喷嘴架由一台减速电机带动转动轮旋转,转动轮上开有一滑动槽,滑块连同连杆一起固定在转动轮上,连杆的另一端与齿条连接,齿条在固定架上能左右直线滑动,电机的旋转运动转化为齿条的左右直线运动,调节滑块与转动轮中心的距离可调节齿条的行程,间距小,则齿条行程小,反之则大,齿条的左右移动,带动齿轮作正反转,齿轮又固定在传动轴上,从而达到了布料的目的。一般控制摆动角度≤60°,控制物料层的布料宽度为带宽的90%~95%,摆动的频率为10~15次/min,摆动频率可变频调节。

喷嘴和传送带间的垂直距离对被干物料在传送带上的铺放均匀性是非常重要的,在此,该距离记为Hv。在物料的进料实验中发现,当Hv较大时,物料并不立 即从喷嘴口落到传送带上,而是有一个往下逐渐体积增大的趋势,附者在喷嘴口,呈漏斗形长大,然后一团团地掉到传送带上。首先,物料从离开喷嘴口到传送带上需要经历一段时间,而在这个时间间隔内,传送带在移动,这样物料在传送带上铺放就不够均匀,不能有效地利用传送面积。其次,由于有较多的物料聚集生长在一起,形成一个较大的团状物,这样物料厚度有了较大地增加,需要较长的时间才能干燥。另外,物料经过喷嘴口的同时还是液态,一进入真空环境,水分大量蒸发,有气泡爆破的现象,这样就造成许多小颗粒四处飞溅,吸附在干燥室的室壁、加热板表面及其他部件表面上,这增加清洗难度的同时也造成了物料的损失。当Hv较小时,物料一出喷嘴口就与传送带接触,就较紧密地附着在传送带上,物料就不附着在喷嘴口上,可以保证了物料在传送带横向上的均匀性和连续性。另外,Hv小的时候,气泡爆破造成污染室壁的现象将大大减小。在实验中,取Hv=3mm。

(2) 履带输送装置和纠偏装置应运行可靠

由机架、主动轮、从动轮、传送带、弹簧张紧机构、托轮、鼻轮等部件组成,共分为5层,每层设有独立的传动机构。主动轮与从动轮均采用瑞士的到期“轮”结构,使传送带在运转过程中能够自动纠偏,在“轮”的两侧开有导条限位槽,使传送带不易跑偏;鼻轮的作用是:当传送带出现跑偏现象时,只要调整鼻轮的角度,就可纠正;弹簧张紧机构是安装在从动轴两侧,轴的两端装有带滑块座的球面球轴承,当压缩弹簧时,使轴承座滑移,从而达到传送带张紧,张紧的目的是增大摩擦力,防止传送带打滑;托轮的作用是防止传送带在受热的工况下加上传送带自身的重量而产生下垂,有利于延长传送带的使用寿命;传动带是承载物料和输送物料的部件,采用基布双面喷涂PTFE,包边加导条,无缝斜搭接,确保物料无渗漏,并完成加热升温、脱湿干燥、冷却剥离的全过程。

纠偏问题是真空带式干燥机的核心问题,如何保证传送带不跑偏,保证在真空条件下,在承载情况下,在布料不均的工况下履带不跑偏,一旦跑偏履带能够自动纠偏,为此可以采取6项纠偏措施:

Ⅰ、履带上设置导条,主动轮、从动轮上设置导条槽,让导条在槽内运动,导条材质为PTFE,一般工况下导条能起到一定的导向作用;

Ⅱ、主动轮、从动轮采用“轮”结构,两端控制一定的斜度,并控制一定的距离和长度,从受力分析看,保证向上的爬坡力大于下滑力。其原理有点类似大型输送机上常用的“鼓轮”;

Ⅲ、利用张紧装置进行纠偏,用力矩扳手调节紧定螺母,保证受力均匀,在压缩弹簧的作用下,履带在受力不均的情况下弹簧能起到一定的补偿和纠偏作用;

Ⅳ、履带下部安装“鼻轮”,鼻轮的作用是一旦履带两端的周长发生变化时,能起到一定的导向和校正作用。注意:鼻轮上不可粘料,一旦粘料就失去作用,所以要采取防粘措施;

Ⅴ、采用无缝履带,包边加强,控制履带的两端边的周长偏差≤5mm,对角线误差±3mm,利用加工精度来保证。表面要光洁、平整;

Ⅵ、设置挡轮,万一出现跑偏,则挡轮限位,不让履带跑出轨道,挡轮与带边采取滚动摩擦,以免损伤履带,避免造成系统的全面停车或停产。

(3) 剪切剥离和出料机构运动灵活

剪切机构是由气缸、密封圈、导向块、切刀、刀杆等部件组成。刀杆即常用的活塞杆,在气缸的进、排气作用下,刀杆带动切刀上下运动,其行程可调,一般以正好切断传送带上的已干物料为宜,切刀速度亦可预先设定,而且在每一层上装有一把刀,切刀长度略大于物料的布料宽度,由于物料本身很脆,所以切刀不需要刀刃。实际上,剪切机构就是一组作上下往复运动的升降机构。其主要功能是将成大片、大块的,已干变脆的物料发泡层打断、打开、打散,防止物料桥架,以免影响正常破碎和正常出料。

出料机构是由破碎机、螺旋输送机、上闸阀、中间罐、下闸阀和收料桶组成,破碎机采用动刀和静刀组合结构,是将经剪切的块状或条状物料,经破碎后进入螺旋输送机,当中间罐的物料积存到一定量后,关闭上刀闸阀,将三通阀置于充空气位置,中间阀充空气后,此时中间罐恢复常压,则开启下刀闸阀,放出成品物料,然后关闭下刀闸阀,对中间罐抽真空,当中间罐的真空度与筒体真空度基本平衡时,再打开上刀闸阀,如此反复、循环操作。破碎速度和螺旋输送速度采用变频调速,刀闸阀采用气动控制,可任意设定开阀和关阀的速度和时间,从而调试出^佳的操作周期。

(4) 加热和冷却系统效率要高

加热方式有3种:传导、辐射、微波。加热介质可用热水、热油、水蒸汽或直接电加热。

Ⅰ、采用热油、或水蒸汽为加热介质的传导式加热。加热板放在传送带的下方,共分3个加热区,1个冷却区,用冷水泵打冷却水循环冷却。

Ⅱ、一个典型的加热和冷却系统,其加热方式是采用平板式换热器,共分3个加热区,一区为水蒸汽加热,控制水蒸汽压力在0.1~0.15MPa,因为水蒸汽压力过高,平板式换热器容易变形,物料容易变性,物料色泽会加深,只能采用饱和水蒸汽,严禁使用过热水蒸汽;二、三区用热水加热,控制加热温度50~60℃,保证热敏性物料不变性。冷却系统即冷却区,用工业冷水机组自动制得冷水,冷水温度控制在15~20℃,经板式换热器冷却,温度采用自控,使物料急冷变脆,这样有利于物料破碎和输送。冷水温度不宜过低,要防止结露返潮,通冷水时间也不宜过早,严格控制露点温度。统的主要功能是方便操作,并在线测量作业时干燥室内真空度、各个区段加热板及物料的温度,以达到实时监控的目的。