乳化机的IQ、OQ、PQ的验证

时间:2015-07-01 阅读:1272

乳化机的IQ、OQ、PQ的验证

乳化机 就是、快速、均匀地将一个相或多个相(液体、固体、气体)进入到另一互不相溶的连续相(通常液体)的过程。而在通常情况下各个相是互不相溶的。当外部能量输入时,两种物料重组成为均一相。由于转子高速旋转所产生的高切线速度和高频机械效应带来的强劲动能,使物料在定、转子狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞击撕裂和湍流等综合作用,形成悬浮液(固/液),乳液(液体/液体)和泡沫(气体/液体)。从而使不相溶的固相、液相、气相在相应成熟工艺和适量添加剂的共同作用下,瞬间均匀精细的分散乳化,经过高频的循环往复,zui终得到稳定的高品质产品。

1.安装确认(IQ)

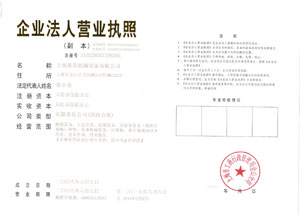

1.1 设备资料档案确认

在设备开箱验收后建立设备档案,收齐整理设备使用操作说明书,归档并保存,检查并确认资料是否齐全,存放是否正确。检查结果评价表见附表6.2

与设备有关的所有技术文件,包括主机说明书和合格证、辅机说明书、模具维护说明书、主要部件的说明书或规格表等。

1.2 设备安装要求确认

检查ERS2000/10乳化机安装是否符合设计规范。检查及确认表见附表6.3

1.3 公用工程确认

公用工程符合要求,包括水、电、汽等。应记录实际测量的数据,如电压、频率等。检查及确认表见附表6.4

1.4 图纸确认

图纸标题、编号、版本号和日期以及图纸保存位置。已批准的图纸或竣工图准确代表已安装的系统,如有差异,也已经在图纸上标注。检查及确认表见附表6.5

1.5 备件清单和模具

列出已购买并且到位的所有设备模具/更换部件。检查及确认表见附表6.6

1.6 仪表和校准确认

检查并确认ERS2000/10乳化机各仪器仪表的校验情况:列出设备上的所有仪表,检查确认所有的仪器仪表已经校验,并都贴有在有效期内的绿色合格证。检查及确认评价表见附表6.7

1.7 润滑剂确认

列出设备上所有润滑点。使用的所有润滑剂都已记录下来,并且确定每一种润滑剂都符合其特定用途。应使用食品级润滑油,除非食品级润滑油会影响某个系统的性能,不在工作空间内或附近使用,并且市场上没有相应的食品级润滑油。润滑油不应当带来污染的风险。检查及确认表见附表6.8

1.8 维护计划确认

已经从设备供应商获得详细的维护计划。包括主机、各个部件、辅机和模具的维护。检查及确认表见附表6.9

1.9 建造材料

产品接触表面确认检查建造材料和产品接触表面的材质证明,确认所有建造材料符合设计要求,所有产品接触表面都符合工艺要求并且不影响产品质量和安全。检查及确认表见附表6.10

1.10 检查公司配套文件

检查ERS2000/10乳化机文件,检查应有该设备的标准操作程序、维修保养标准操作程序、清洁标准操作程序文件或文件草案。检查及确认表见附表6.11

1.11 安装确认小结

对安装确认如存在的偏差,将偏差报告表附在附表6.12后,并将偏差进行描述列表;并对安装确认整个过程进行小结评价和建议。安装确认小结见附表6.12

2.运行确认(OQ)

2.1 运行确认前的准备

2.1.1 IQ工作确认

IQ工作已经成功完成,如果有任何偏差,在继续进行OQ 工作之前也已经得到满意解决,检查及确认表见附表2.1.1。

2.1.2 设备仪表校准确认

确认在IQ 部分中确认的所有系统的仪表在执行OQ 工作时,仍然在校准有效期内,检查及确认表见附表2.1.2。

2.1.3 测试仪表校准确认

根据校准管理程序,列出、定义和分类在执行OQ 时使用的所有测量仪表。所有测量仪表已经根据校准管理程序进行校准。校准使用的参考标准可追溯到国家标准。,检查及确认表见附表2.1.3。

2.1.4 相关SOP和培训确认

有关操作、清洁和维护的 SOP 至少处于草案状态。记录所有相关SOP,包括SOP 编号、名称,检查及确认表见附表2.1.4。

2.2 模具安装和机械操作确认

模具安装和拆卸方便、安全。安装好的模具稳固、对齐良好。基本机械操作方便、安全,检查及确认表见附表2.2。

2.3 安全设备/报警装置/联锁装置确认

确认与系统有关的所有安全设备、报警和联锁装置都正常工作。如果某项测试可能对人员或机器造成危险,那么应当在OQ 方案中注明不进行所述检查,检查及确认表见附表2.3。

2.4 断电后重启确认

断电后,在操作人员采取操作前,机器不自动恢复运行。如果有数据保护功能,则应当启动,检查及确认表见附表2.4。

2.5 基本操作确认

PLC 操作确认通过按钮或 PLC,测试机器的基本操作。如果是使用PLC 进行控制,则应测试PLC 的大部分功能,检查及确认表见附表2.5。

2.6 软件版本和PLC密码保护确认

确认系统的软件版本,并确认只有*人员才能更改关键参数,检查及确认表见附表2.6。

2.7 转速确认

在转台和强迫加料装置的转速上限和转速下限,转速实际值与设定值的差异不超过±20%,,检查及确认表见附表2.7。

2.8 PLC 符合性确认

对供应商有关 PLC 控制系统的设计、建造的程序和测试结果的审计,将审计报告附到验证记录中。I/O 测试报告审核。,检查及确认表见附表2.8。

2.9 空转操作确认

确认压片机能够长时间在稳定条件下空转。转速设定见后文。应测量主电机和减速机表面的温升,检查及确认表见附表2.9。

2.10 运行确认小结

对运行确认如存在的偏差,将偏差报告表附在附表2.10后,并将偏差进行描述列表;并对运行确认整个过程进行小结评价和建议。运行确认小结见附表2.10。

3.性能确认(PQ)

3.1 性能确认前的准备

3.1.1 IQ 和OQ 确认

IQ和OQ 在进行PQ 前都已完成,如有偏差也已经得到解决,检查及确认表见附表3.1.1。

3.1.2 仪表和校准确认

确认在 IQ、OQ 部分中确认的所有系统的仪表在执行PQ 工作时,仍然在校准有效期内,检查及确认表见附表3.1.2。

3.1.3 测量仪器校准确认

根据校准管理程序,列出、定义和分类在执行PQ 时使用的所有测量仪表。所有测量仪表已经根据校准管理程序进行校准。校准使用的参考标准可追溯到国家标准,检查及确认表见附表3.1.3。

3.2 性能确认的项目和方法

3.2.1试验物料:XXXX,试车物料信息见表3.2.1。

3.2.2试车时间:根据生产常用速度9000转/min和设备设计zui高速度15000转/min,在两种不同速度状态下分别连续负荷运行5小时。运转速度:按常用速度9000转/min,zui高速度15000转/min分别进行试验;

在设备性能确认期间设备状态见附表3.2.2。

3.2.3 取样检验确认

在设备性能确认5小时运行期间,进行片乳化效果的检测操作:

在启动乳化机5分钟后,开始*次片乳化效果取样,以后每间隔30分钟取一次样,每次随机取样20ML。检测结果见附表3.2.3—1,2。

在启动乳化机10分钟后,开始*次片乳化效果取样,以后每间隔30分钟取一次样,每次随机取样15ML。。检测结果见附表3.2.3—3,4。

在启动乳化机15分钟后,开始*次片乳化效果取样,以后每间隔30分钟取一次样,每次随机取样10ML。。检测结果见附表3.2.3—5,6。

3.3性能确认小结

性能确认如存在的偏差,将偏差报告表附在附表3.3后,并将偏差进行描述列表;并对运行确认整个过程进行小结评价和建议。性能确认小结见附表3.3。