变压吸附制氧在玻纤行业全氧燃烧的应用分析

时间:2023-12-19 阅读:213

摘要:简要介绍了玻璃纤维行业的基本情况和纯氧燃烧技术,对变压吸附制氧的发展、工艺原理以及特点作了简单分析,变压吸附制氧由于其工艺较为简单,能耗较低,操作灵活,安全性较高,维护方便等优势使其在玻纤池窑纯氧燃烧方面逐渐占有重要地位。

关键词:玻璃纤维;变压吸附制氧;池窑拉丝法;纯氧燃烧

前言

玻璃纤维一般指硅酸盐熔体制成的玻璃态纤维以及丝状物,是一种具备良好性能的无机非金属材料。随着行业研究的深入与发展,工艺水平逐渐提升,产品种类也逐渐增多,玻璃纤维成为金属材料非常好的替代材料,具备很多优点,如较高的机械强度,优良的耐热性,隔音效果好,抗腐蚀性强,吸水性小,价格较为便宜等,因此在建筑材料、环境保护、医学、电子、交通等领域得到广泛应用。

玻璃纤维的主要生产工艺包括坩埚拉丝法和池窑拉丝法。坩埚拉丝法是将玻璃原料熔化制成玻璃球,然后通过电加热再次融化进行拉丝,该工艺能耗较高、工艺相对复杂、产品品质不好控制,生产率较低。目前大型玻纤企业基本不再使用此工艺。池窑拉丝法是将所需矿石原料在池窑中熔制成玻璃溶液,送至多孔漏板进行高速拉丝,该工艺较为简单,产量大,易于大规模自动化生产,该工艺目前是玻璃纤维生产的主流工艺。

玻璃纤维生产上熔化所需要的热量是通过燃料燃烧来提供,传统燃烧利用空气中21%的氧气作为助燃气,空气中78%的氮气不参与燃烧,但是会被加热造成能源浪费,且高温氮气易与氧气反应生产NOx氮氧化物,会对大气造成严重污染。所以为了减少环境污染,提高燃烧效率,利用高纯度氧气(≥90%)作为助燃气的纯氧燃烧技术应运而生,同时通过空气分离获得高纯度氧气的生产技术也在玻纤行业得到了广泛运用。下面我们会重点介绍纯氧燃烧技术,以及提供高纯氧气的变压吸附制氧技术在窑炉燃烧中的利用。

1. 纯氧燃烧技术

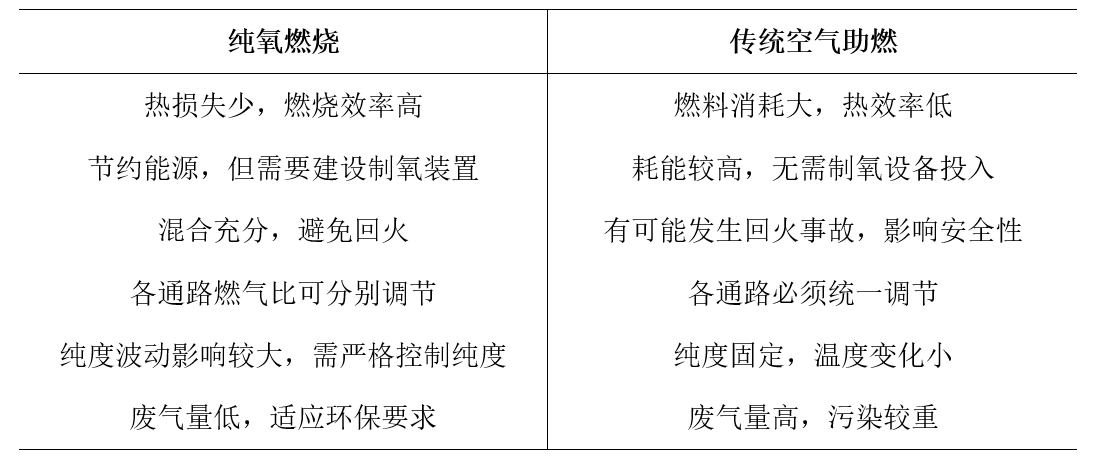

一般来说纯氧燃烧技术是指采用纯度≥90%的氧气作为助燃气,与燃料按照比例混合燃烧的技术。相较于空气作为助燃气,纯氧燃烧的火焰温度更高,池窑能达到温度也更高,氮气量低使得热传导效率提高,NOx排放量显著减少,提高产品质量和产量,建设成本降低等,纯氧燃烧凭借其在节能环保和经济效益方面的优势已经引得广泛关注,正在逐渐普及[1]。目前西方国家玻纤生产已普遍使用纯氧燃烧技术,据资料显示目前有超过200座纯氧燃烧池窑投入使用。我国纯氧燃烧处于国家大力推广阶段,国内如巨石集团、中建材、四川玻纤、泰山玻纤等行业头部企业都已建设纯氧燃烧池窑。下图为纯氧燃烧和传统空气助燃技术的比较。实例表明,纯氧燃烧可节约池窑燃料40%左右,燃烧的废气排放量下降60%以上,其中氮氧化物排放量下降80%以上,SO2排放量下降20%左右,粉尘量也大大降低,原料夹带降低,节约大量成本,也降低了尾气处理难度。

纯氧燃烧和传统空气助燃技术的比较

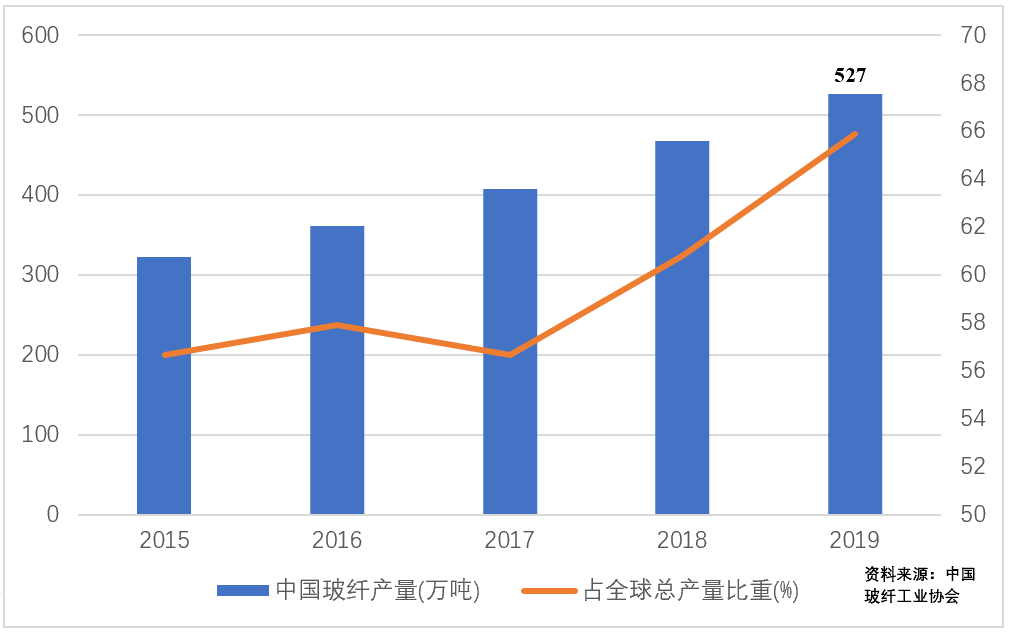

截至2019年底我国玻纤产能已达到520多万吨,占世界的60%以上。从下图中也可以明确看出国内玻璃纤维产量巨大,且近五年还在逐渐上升。如此高的产量和占比说明国内玻纤发展十分迅猛,国家也肯定会提高环保要求,最新的工信部《玻璃纤维行业规范条件》中写到玻璃纤维池窑法拉丝生产线,鼓励采用纯氧燃烧,这对于纯氧燃烧技术在国内普及是十分利好的。

近五年国内和世界玻璃纤维产能图

2. 纯氧燃烧氧气主要来源

当玻璃纤维池窑法生产线采用纯氧燃烧技术时,所需助燃气氧气的来源为工业制氧气,目前制取工业氧气最常见的两种方法是深冷法和变压吸附制氧法,都是利用空气分离制氧的方式获得高纯度氧气。变压吸附制氧是除尘空气被吸入鼓风机,经过换热器进入吸附塔(分子筛),在一定压力下,氮气被分子筛吸附,氧气被吸附的比较少,气相中氧气富集后进入缓冲罐,塔内氮气吸附接近饱和后进行解析,分子筛再生后重复利用。一般是多塔切换吸附、解析等环节,实现连续供氧,变压吸附最高可获得纯度94%左右的氧气。深冷法是根据空气组分中气体沸点不同,空气经过压缩系统、冷却系统然后完成气体净化后,再经过透平系统、分馏以及换热器实现氧气、氮气、氩气的分离[2],可以得到纯度99%以上的氧气。目前国内市场两种技术发展都比较成熟,深冷技术氧气纯度高,副产品也多,规模较大,适合大量用氧的情况;变压吸附制氧氧气纯度相对低一些,但是其具备能耗低,灵活性高,成本低,工艺简单等特点,在用氧规模不是特别大,纯度不高于94%的生产情况下,变压吸附制氧具有较大优势。

玻璃纤维池窑法生产采用纯氧燃烧技术时氧气纯度大于91%即可[3],而且氧气消耗量并没有特别大,一般单条生产线用气量不会超过3500Nm3/h,即使有多条生产线且位置不集中的情况下,变压吸附制氧也都可以满足要求。考虑以上条件以及经济成本、环保等情况变压吸附制氧十分适合为玻纤池窑纯氧燃烧供氧气。

2.1变压吸附制氧技术

二十世纪以来,随着国内经济高速稳定发展,生产制造业不断扩大规模、发展革新,工艺的改进和产能提升促使其对于工业氧气的需求日益增加。巨大的用氧需求带动了国内工业制氧技术的进步,变压吸附制氧技术在新型Li基吸附剂国产化以及吸附塔技术改进后取得突破性进展,使得其在国内工业生产领域得到了广泛的应用和认可。

2.1.1国内外变压吸附制氧技术进展

上世纪六十年代变压吸附制氧技术开始出现,到了八十年代初美国和日本相继开始工业化。上世纪九十年代初美国普莱克斯公司开研发出锂型分子筛制氧吸附剂,变压吸附制氧工艺得到突飞猛进的发展。我国变压吸附制氧技术开始于二十世纪八十年代末期,直到九十年代初才有了小型工业化装置[4],早期的制氧装置采用的吸附剂为5A分子筛吸附剂,最大规模也只有1000Nm3/h,纯氧电耗在0.5 kW·h/ Nm3以上,与同期先进国家和企业差距很大。2000年初,随着北大先锋科技有限公司高效锂基吸附剂的正式生产以及VPSA制氧装置大规模的工业化,国内变压吸附制氧技术得到快速发展和推广。近些年,变压吸附制氧技术一些关键性问题得以解决,国内变压吸附制氧的产氧能力逐渐增大、电耗逐渐降低、装置的稳定性逐渐提升。单套两塔制氧装置的规模可以提升到6000Nm3/h,多塔并联工艺后产氧量可以达到35000Nm3/h以上,单位制氧所需电耗降低到0.32 kW·h/ Nm3以下,满足98%以上的年开工率。

随着变压吸附技术的逐渐改进和发展,变压吸附制氧技术由于其具有的操作灵活、负荷调节方便、制氧电耗低、建设周期短、安全性高以及运维陈本较低等优点,对于想要灵活使用工业高纯氧气的行业,变压吸附制氧技术占比逐渐增加。如今,变压吸附制氧工艺在钢铁、玻璃纤维、有色金属、化工生产、炉窑节能、环保、造纸等行业得到了推广应用。

2.1.2 变压吸附制氧技术的特点

1)工艺简单、操作灵活、开停车方便

变压吸附制氧工艺比较简单,主要动力设备为罗茨鼓风机和罗茨真空泵。制氧设备初始开车只需要30分钟就可产出合格工业氧气,临时停车能够二十分钟内产氧,而装置停车则更加简单,只需要把制氧动力设备和程序关停即可。

2)设备简单、维修方便

主要设备鼓风机、真空泵、程控阀门、控制柜等全部为国产设备,成本和工期容易掌控,而且设备维护简单、售后及时,用户基本不需要投入大量维护资金和人力。

3)制氧能耗较低、运行成本低

如今变压吸附制氧的电耗已经降至0.32kW·h/Nm3以下,而即使较大规模深冷制氧的纯氧电耗在0.42kW·h/Nm3左右。在企业没有氮气需求以及用氧规模不是特别大时,变压吸附制氧技术具有明显的成本优势。

4)建设周期短、占地面积小、投资回报快

变压吸附建设周期一般可控制在6个月甚至更短的范围内。因设备简单且数量相对较少,所以占地面积相比深冷也要小很多。用户在少投资、低成本的条件下,较短时间就可使用变压吸附制得的工业氧气。

4)负荷调节方便[5]

变压吸附制氧在纯氧电耗变化不大的情况下,可以实现产量及纯度的快速调节。一般产量可在30%~100%之间调节,纯度可在70%~95%之间调节。当多套制氧装置并联工作时,负荷调节会更加方便。

5)操作安全性较高

由于变压吸附制氧属于低压操作,且不会出现低温、乙炔富集等现象,相对于深冷法制氧操作安全性更高。

3. 玻纤行业纯氧燃烧使用变压吸附制氧技术实例

变压吸附的特性满足玻纤行业池窑纯氧燃烧特点和要求,近些年随着国内玻纤企业开始建设或改造纯氧燃烧池窑工艺线,变压吸附制氧技术在我国玻纤主要企业都得了应用,如四川、山东、江苏等一些生产企业。下面简要介绍一个VPSA国内应用实例。

四川某玻纤厂项目池窑配套1500 Nm3、纯度93%的变压吸附装置,目前该套装置已稳定使用6年。因玻纤池窑用氧量相对一般钢厂比较少,不适合大型深冷设备也不适合长期使用液氧作为气源,否则成本会很高,也会浪费能源。该套生产线月用氧量在750000 Nm3左右,如果全部使用液氧供给按照目前液氧900元/吨且每吨液氧可气化得到700 Nm3纯氧,一个月液氧消耗就达到96万元左右,如果使用变压吸附制氧,所用设备包括VPSA设备、氧压机、厂房、配电室工作用高低压电总和折算,用电370000 kW·h,电费0.64元/度,制氧月费用不到24万,是液氧的25%,考虑到变压吸附人工和单独液氧差不多,结合水费、人工费、设备折旧费、维护费等,月总消耗也不超过42%。由此可见,变压吸附制氧十分适合玻纤池窑纯氧燃烧技术。

结语

随着纯氧燃烧技术的日趋普及,变压吸附制氧在玻纤领域的使用率会越来越高。变压吸附制氧凭借其自身优势,且符合国家节能、环保要求,符合用户节约成本、稳定用氧的诉求,同时制氧技术也在不断改进完善优化,所以变压吸附制氧具备巨大的潜力和广阔的应用前景。

参考文献

[1] 张文涛. VPSA制氧在玻璃熔窑全氧燃烧技术中的应用[C]. 2018年全国玻璃窑炉技术研讨交流会论文汇编, 2018: 117-124.

[2] 陈宗蓬等. 空气分离技术回顾与展望[J]. 医用气体工程, 2016, 1(1): 14-18.

[3] 唐宇等. 玻纤池窑纯氧燃烧技术研究[J]. 玻璃纤维, 2015(2): 5-11.

[4] 耿云峰,耿晨霞,张文效.变压吸附(PSA)空分制氧技术进展[J].煤化工, 2003, (2): 33-36.

[5] 姜贺. 变压吸附制氧技术的发展[J]. 中国有色冶金, 2014(2), 64-66.