防爆设备的真空压力浸渍法

时间:2022-02-10 阅读:172

在生产实践中,对于防爆设备,人们常常采用真空压力浸渍法[简称VPI(Vacu. um Pressure Impregnation)]来进行绕组的浸渍处理。这种浸渍法的工艺较为复杂,这里予以简单的讨论。

(1)真空压力浸渍系统组成

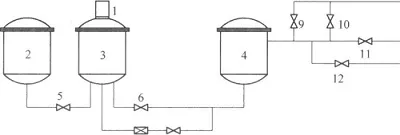

通常情况下,真空压力浸渍系统主要包括工件浸渍系统和工件烘干系统。

1)工件浸渍系统

工件浸渍系统由以下主要单元组成:

①浸漆罐及附属阀门

②储漆罐(包括新漆储罐)及附属阀门

③真空机组和抽真空系统

④空气压缩机机组和加压系统

⑤浸渍漆输送系统

⑥余漆回收系统

⑦加热系统

⑧液压系统

⑨水循环系统

⑩泄压、排放系统

⑪监控系统

⑫防爆安全保障系统

真空压力浸渍系统有各种形式,各企业根据自己的实际情况可以设计适合自己的系统。

工件浸渍系统的工作原理是,在合适的工件温度、绝缘漆黏度、浸渍时间、真空度和压力的条件下,经过真空加压机反复加压这样的一次性浸渍处理的工件,它的绝缘性能、导热性能和耐候性能就可以得到很大的提高。

2)工件烘干系统

工件烘干系统主要是指工件烘干炉及附属配套系统,主要由以下单元组成:

①烘干炉炉体。

②防爆型电加热元件(加热室)。

③热风循环系统。

④废气排放系统。

⑤泄压系统。

⑥工件运输系统。

⑦监控系统。

⑧防爆安全保障系统。

工件烘干系统的工作原理是,新鲜空气从烘干炉上部进入加热室经过电阻加热元件被加热到所需温度,然后,这样的热空气气流从烘干炉底部向上流动,经过被加热工件完成热交换后再流向烘干炉顶部,接着,气流中的苯乙烯气体(当采用无溶剂绝缘漆时)被排出烘干炉外,其余的气体被回风机构再次导入加热室进行二次加热。如此循环完成工件烘干。

这里需要指出的是:

①注漆口应该设置在罐体(浸漆罐和储漆罐)的下部,避免绝缘漆从罐体上部注入时产生静电的麻烦;浸漆罐底部应该呈漏斗状,以利于余漆的回流。

②烘干炉内应该设置导流板,保证炉内被电阻加热元件加热的热空气合理循环,使炉内各处的空气温差在空气流动速度不小于0.5m/s的情况下不大于要求加热温度的2%。

(2)绕组浸渍工艺

通常,绕组的浸渍处理应该经过三个主要工序:工件预烘、绝缘浸渍和工件烘干。

1)工件预烘

工件预烘是指工件在绝缘浸渍前经过加热预烘以去除内部可能存在的湿气和挥发物。经过这样的预烘后,绝缘漆就可以很好地渗透、填充到工件内部的任何缝隙。

工件预烘时的主要要求是预烘温度和预烘时间要合适。

①预烘温度按照绝缘材料的耐热等级确定。在常压情况下,预烘温度通常取值为(T±10)℃(r为耐热等级温度);在真空情况下,预烘温度通常取80—110℃。

②预烘时间是指预烘温度达到规定值后持续烘干的时间。这个时间按照从预烘开始到工件绝缘电阻基本稳定为止的时间段(At)的1.25倍确定。

这里需要指出的是,预烘温度应该逐渐慢慢地升高,直至要求的温度值;升温时间约为△t值。这样可以充分地使工件内部的水分和挥发物散去。

这样的预烘作业,可以在常压的烘干炉中进行,也可以在抽真空的浸漆罐中进行。

2)绝缘浸渍

真空压力浸渍过程如下:

①将经过预烘的绕组(线圈)放置在浸漆罐中(或在浸漆罐中进行预烘),对浸漆罐抽真空至0.01MPa,保持20~30min。

②从储漆罐向浸漆罐输送绝缘漆,漆面至工件以上至少100mm,然后,对浸漆罐加压至0.3MPa,保持30min。

③泄压至常压,余漆回输储漆罐。

④在工件离开余漆后,沥漆30~60min。

⑤取出工件送烘干炉中烘干。

3)工件烘干

通常,工件烘干分为两个阶段:

①第1阶段是溶剂挥发阶段。在这一阶段,为使溶剂容易逸出挥发,因而烘干温度应该控制在溶剂沸点以下。过高的温度会使工件上漆的表面形成硬膜,阻止漆层里面的溶剂逸出,可能会在浸渍的绕组(线圈)表面和内部出现微孔或气泡。

这一阶段应该控制通风换气量,保证烘干炉中的废气排出炉外;持续时间为2—3h。

②第2阶段是漆基固化阶段。在这一阶段,为使工件上的漆形成坚硬的漆膜,烘干温度应该调整到比预烘温度高10K,且升温速度约为20K/h。

这一阶段的通风换气量可以比第1阶段的小一些;持续时间为8—10h。

在烘干结束、静置一段时间后,人们应该检查工件的绝缘电阻。当使用兆欧表检查时,电阻值不应该小于100MΩ。