品牌

其他厂商性质

常州市所在地

工作原理

热管式余热蒸汽发生器下端为烟气通道,上端为饱和蒸汽(清洁空气或其他介质)通道,中间有隔板分开互不干扰。高温烟气由下端通道排放,排放时高温烟气冲刷热管,当烟气温度>30℃时,热管被激活便自动将热量传导至上端,这时热管下端吸热,上端放热,将高温烟气的热能源源不断的传递到上部的蒸汽(清洁空气或其他介质),加热后的饱和蒸汽(清洁空气或其他介质),可作为生产用气或补充到锅炉、窑炉内循环使用。提高锅炉和工业炉的热效率,降低燃料消耗,达到节能的目的。

设备特点

1、采用翅片强化传热,传导效率高,结构紧凑

2、抗漏点腐蚀,防积灰

3、设备具有不停炉清灰能力且设备烟气流动阻力小不增加引风机负荷

4、烟气与水蒸汽侧隔开,设备安全可靠

5、设备自动化程度高,具有自动进水,异常水位警报功能

6、热管余热回收设备体积小,只是普通热交换器的1/3

7、使用寿命长,超导热管余热回收设备使用寿命10年以上,维护简单成本低

8、节能效益好,大型工业窑炉效率可提高10%以上,中小型燃油、燃气、燃煤锅炉效率可提高节能达5%—10%

9、投资回收期短,一般3至6个月就可回收全部投资

应用场合

该类型设备应用于热载体炉,锅炉,窑炉,煅烧炉,冶炼炉等工业尾气的余热回收。排烟温度250℃—500℃左右,通过使用热管余热锅炉可将烟气温度降低至200℃左右。回收的烟气余热产生饱和蒸汽作为生产或生活用汽,节约了能源,并且减少温室气体排放。

节能原理

热管式余热蒸汽发生器采用超导热管式换热元件,阶段性的将烟气余热回收生产蒸汽,根据工况或者并入蒸汽管网,或者直接应用于生产、生活。

性能优点

1、热管式余热蒸汽发生器,其换热效率高于常规单一结构换热器。甚至可以将烟气温度降低至仅高于蒸汽温度10℃;

2、热管式余热蒸汽发生器结构设计合理,装在烟道间阻力小,不影响原系统;

3、设备自动控制程度高,设备配有水位控制装置自动控制补水和停水。

系统图

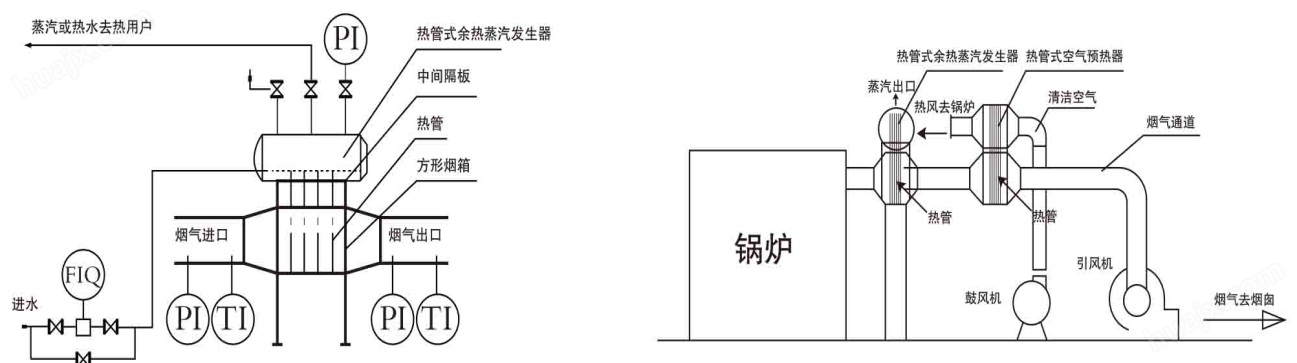

软水箱的水通过水泵给蒸汽发生器补水,经过烟气余热回收,产生蒸汽供应到分气缸或直接到用汽处。设备根据工况适当的进行排污。

热管式余热蒸汽发生器工艺系统图 热管式余热蒸汽发生器安装图

安装热管式余热蒸汽发生器经济效益分析

炉 型 | 煤耗量 | 进口烟气温度(℃) | 出口烟气温度(℃) | 进水温度(℃) | 蒸汽压力0.6MPa | 日产蒸汽量(吨/天)按20小时/天 | 等效节煤(吨) | 年(300天)节能效益(万元)煤价1000元/吨 |

200万大卡 | 10 | 300 | 200 | 20 | 165℃ | 5.08 | 0.8 | 24.01 |

300万大卡 | 15 | 300 | 200 | 20 | 165℃ | 7.63 | 1.202 | 36.05 |

400万大卡 | 20 | 300 | 200 | 20 | 165℃ | 10.16 | 1.601 | 48.02 |

500万大卡 | 25 | 300 | 200 | 20 | 165℃ | 12.71 | 2.001 | 60.03 |

600万大卡 | 30 | 300 | 200 | 20 | 165℃ | 15.25 | 2.401 | 72.03 |

700万大卡 | 35 | 300 | 200 | 20 | 165℃ | 17.79 | 2.801 | 84.04 |

800万大卡 | 40 | 300 | 200 | 20 | 165℃ | 20.33 | 3.202 | 96.05 |

1000万大卡 | 50 | 300 | 200 | 20 | 165℃ | 25.41 | 4.002 | 120.06 |

1200万大卡 | 60 | 300 | 200 | 20 | 165℃ | 30.49 | 4.802 | 144.07 |

1400万大卡 | 70 | 300 | 200 | 20 | 165℃ | 35.57 | 5.602 | 168.08 |

1600万大卡 | 80 | 300 | 200 | 20 | 165℃ | 40.65 | 6.403 | 192.09 |

1800万大卡 | 90 | 300 | 200 | 20 | 165℃ | 45.74 | 7.203 | 216.11 |

注:本表所涉及数据均为理论设定参数,客户单位节能收益以客户实际锅炉运行工况为准。