品牌

生产厂家厂商性质

所在地

一、概 述

4D—SY型立式系列电动试压泵(以下筒称泵),是电动往复移动式试压泵,较原老式4D-SY型,具有低压段流量更大、高压段升压更稳定,效率更高、故障率低、检修更方便等优点,将取代老式四缸电动试压泵。主要是对锅炉管道、阀门、仪表、胶管等一些设备和零件作水压、密封、强度试验。试验介质为水、运动粘度≤20cst(50℃)[m㎡/s]油类或类似于水、油的液体。

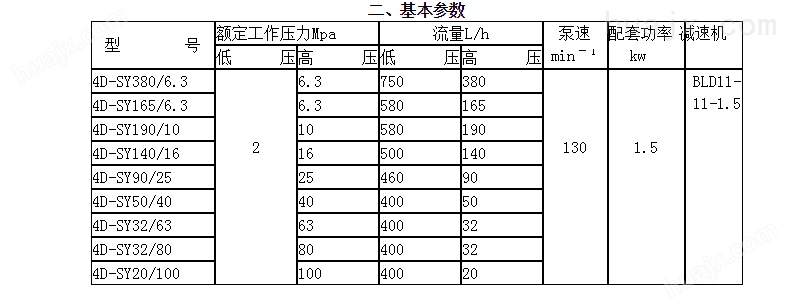

选用本系列试压泵时,应按被试容器的上限试验压力,及容积的大小来确定泵的型号。泵的额定排出压力是指在零至额定排出压力的范围内可作任意压力的试验,泵的额定流量是指泵每小时排出液体的升数(L/h)。

三、结构特点

本泵由电机经摆线针轮减速,通过曲柄轴(曲柄轴直接与减速机输出轴固连)滑块的作用,把旋转运动转变为往复运动,并驱使十字头在水平滑道里往复移动,带动柱塞在液缸内往复运动,这样,工作介质通过吸入、排出阀,形成高压液体排出。

电机与减速机直连,立式固定在底座上,两个液力缸对置安装在底座两侧,一同固定到水箱上,水箱下部装有四个轮子,供移动使用。

底座上装有集水体,通过集水管与两缸连通。集水体上部装有压力表,以示压力。为防止泵的脉动压力影响表的读视,下部设有阻尼装置。

集水体左侧装有超压安全阀,开启压力出厂时校准在1.15-1.25倍的额定工作压力内。集水体前部右侧设置有放压阀,用于紧急情况下卸压(但不允许作为被试容器卸压用)其结构见图1。

液力缸是试压泵的关键部件,它由柱塞副和阀系两大部分组成,其中柱塞与填料、导向套、套筒(额定压力小于或等于40Mpa泵不设套筒);阀与阀套为关键零件和易损件,它们为相互配合的偶件。

本泵设置有高压液力缸和低压液力缸,在开始试验阶段两缸同时工作,以大流量向被试容器充水。试验压力达到2Mpa时,在低压缸的左侧设置有回流阀,使低压缸自动停止工作。高压缸以小流量继续升压。

四、使用方法

(一)准备工作

1、检查减速箱和底座内润滑油油面高度,使其保持在油标的油线上。(减速机按减速机说明书检查)

2、检查水箱用水清洁与否,切忌使用含泥沙污水,以免堵塞管路,磨坏柱塞,使各系统阀关闭不严而造成故障。

3、检查各连接部位和压紧螺塞是否紧固。

4、检查电路绝缘及安全情况,并可靠接地。

5、水箱加满清洁水。

(二)启动运转

1、起动电动机,检查空车运转是否正常,声响应均匀无异常杂音,排水应一大一小均匀排出。新泵次使用,或长期放置后开始使用前,应先空运转一段时间,让高压缸充分排气,观察泵出口排水应一大一小,均匀排出。如若泵在一个往复行程内只有一个大流量排出,说明高压缸内还存在气体未排出,这时可用4㎜内六角扳手将放气阀拧松1/2~1圈,待进出口侧面小孔水流出,拧紧放气阀,然后停机。

2、将被试容器与试压泵的排出口连接起来,大中型压力容器(容积>10L),在试验前先用清水灌满被试容器,或采用单向阀借助自来水自动灌水,微小型压力容器(容积<4L)试验应配置蓄能容器。

3、在电动机的作用下,两柱塞往复运动,高低压缸同时工作,被试容器进行大流量充水,充满水后,压力开始上升,达到2Mpa后,回流阀(回流压力,在出厂前已调定在2Mpa)自动切换,低压缸停止工作,高压缸以小流量继续升压,压力徐徐上升。

4、在试验回路中应装设放压阀(不允许将泵集水体的应急放压阀作为试压放压阀用),试验完毕后卸去压力。

(三)在运转过程中注意事项

1、试验压力不允许超过泵的额定工作压力

2、泵在升压过称中,若压力表指

针摆动过大,说明连接管路直径过细阻力过大,或被试件容积过小,应配置足够量的压力容器。

3、泵在运转过程中应无噪音杂音。

4、润滑油允许温升≤45℃。

5、在工作中如发现泵本身有漏水现象时,应立即停止工作,卸去压力进行检修,不允许在漏水情况下继续工作。

6、要经常观察柱塞的密封情况,渗漏滴数允许值为20滴/分左右,如发现有严重滴漏现象,要随时给予调整,但不允许调得过紧。

7、在环境温度0℃以下使用时,应考虑采用防冻措施。

五、可能发生故障及解决方法

1、泵不排水

①、吸入管没安装好进气,过滤网堵塞。

②、泵液缸内空气没排净,断开排出口,让泵空运转充分排空气体。直止均

匀出水。

③、由于泵长时间放置,吸入阀被水锈或其它沉积物糊死。拆下吸入阀清洗。

④、由于过滤网破损,或其它原因,使异物吸入泵内,充垫吸入和排出口其间。拆开阀清除。

2、压力表反映上升压力不均匀,或压力表指针摆动不上升。

①、首先应排除被试件和连接管路的渗漏。

②、水箱水面过低或水不清洁,加水或更换清洁水。

③、检查进水口滤网是否畅通,有无异物堵塞或吸水管连接处漏气,清洗滤网或消除漏水。

④、液缸中存在气体,打开泵的排出口使泵进行一段空运行充分排出气体。

⑤、检查进出水阀的阀线是否密合良好,有无什物充填其间,拆开检查研磨阀。

⑥、柱塞填料漏水,填料太松应调紧,如已损坏,要更换。(更换方法见第八章)

⑦、泄压阀打开后未关闭,或关闭不严失效。

3、压力停留在回流压力(2~5Mpa)不再上升高压缸气体未排完,断开被试件,空运行一段时间,使高压缸排空气体,或打开放气阀1/2圈排气。

4、所需功率太大。

①、柱塞密封填料过紧,适当放松。

②、曲柄轴、滑块、十字头有无卡死扭曲现象。

③、压力超过额定值或压力表示值不准。

④、压力超过2Mpa,回流阀还未打开,调整回流压力,或回流阀失效

5、停机后保不住压力

①、检查被试件和连接管路是否漏水。

②、排出阀是否密合良好,有无杂物充垫其间,拆下研磨或清洗,阀口磨损应更换

③、泄压阀未关严漏水。

六、维 护

1、试压泵的外表必须保持清洁。

2、水箱加水前必须清洗干净,不允许在水箱内积储污物和其它杂物。

3、润滑油通常选用10#或20#机油。

4、次更换润滑油,应在工作60小时进行。经过运转300小时后再作一次换油,每隔2500小时换油一次。

5、在较长时期停止工作时,应把水排净,用防锈油做介质运转。

6、试压泵在室外使用,如遇冬季或气候变化达冰点时,应考虑采取防冻措施。

七、维 修

(一)更换填料

填料的寿命与安装、维修是否得当密切相关,因此必须注意以下事项:

1、 拆下集水管,取掉缸体与十字头体连接的六个M8螺母,拉出缸体,可不取下柱塞(取下柱塞的目的是压入填料时先装入柱塞,使填料顺着柱塞与填料之间压入,起导向作用。如有同直径的零件代用,也可以不拆柱塞)。

2、本试压泵采用专用盘根填料(碳纤维编织盘根)。若尺寸不尽合用时,应将其置于干净的平台上,用圆柱擀平(切忌敲打),然后按图所示,将它缠绕在与柱塞直径相同的圆柱上,并用刀与轴线成45°斜切成填料环,安装时各环切口位置应相错开120°,并在安装前涂以适当的润滑油,填料的层次数,应按要求的多少装入(拆取时可数)

3、安装填料环时,应注意导向套的方向(坡口应朝向填料),高压泵还应注意液封环的位置,采用专用工具(外径与箱体内径相同、内径与柱塞直径相同的环状铝、铜或木筒)逐个将环压紧、压平、不应采取全部填入,用填料压盖一次压进方式,将会造成接触应力分布更加不匀。

4、压入填料后,按顺序装好所有零件,开始试车。在泵运转的同时,依据泄漏情况慢慢压紧填料,压紧螺套,一次旋转螺纹1/6~1/2圈,观察3~5分钟,这样逐渐压紧,直到获得满意的泄漏量为止,一次压得过紧就会挤出填料中的润滑剂,并摩擦发热,甚而烧坏填料,尤其是填料入口环更可能出现此种情况,故在使用中,必须严格控制压紧力。

5、在运转中应经常观察柱塞密封的泄漏量,其泄漏滴数应控制在20min左右,******不应超过40min,如此就能调整填料压紧螺套。

(二)研磨或更换阀系

阀系的工作正常与否,直接关系到泵的工作性能。研磨和更换时,应注意如下事项:

1、 泵经过长期运转,阀的密封性能有所下降,应进行研磨更换。

2、 拆下集水管和吸水管,旋下排出接头,取出阀和阀套。

3、 在泵的运行中切勿忽视吸入阀的密封性能,与排出阀一样进行相应维修。

4、 研磨阀采用1000-2000号研磨砂,并用煤油或气密性的检验,阀座的阀线宽度不得超过1mm,一般为0.5以下。

5、 对于阀线已出现严重的锈蚀、碰伤、划痕、宽度超出规定,影响保压性能的阀系应更换

敬 告 用 户

首先感谢使用我厂产品.

在使用本泵前务请详尽阅读本说明书。

在安装使用过程中,如有什么问题或出现故障,请参照本说明书解决和排除,如不能得到解决及时与我厂联系。

由于产品的不断改进,可能导致本说明书与产品不*相符,有什么疑问,请及时与我厂联系。

如用户对试压泵有什么特殊要求,我们可进行专门设计。